Wann sollte man Schweißdraht aus Aluminiumlegierung anderen vorziehen?

- 1 Was ist Schweißdraht aus Aluminiumlegierung?

- 2 Wann wird Aluminium zum Material der Wahl?

- 3 Wie vergleichen sich verschiedene Aluminiumlegierungen?

- 4 Passende Zusatzmetalle zu Grundmaterialien

- 5 Warum Aluminium statt Stahl oder Edelstahl in Betracht ziehen?

- 6 Bewältigung technischer Herausforderungen beim Aluminiumschweißen

- 7 Welche Branchen sind stark auf Aluminiumschweißen angewiesen?

- 8 Verstehen der Kompatibilität von Schweißprozessen

- 9 Wie sollte Schweißdraht gelagert und gehandhabt werden?

- 10 Häufige Fehler beim Aluminiumschweißen vermeiden

- 11 Neue Entwicklungen in der Aluminiumschweißtechnologie

- 12 Praktische Empfehlungen zur Kabelauswahl

Bei der Herstellung von Strukturen, die sowohl Festigkeit als auch geringes Gewicht erfordern, müssen Profis häufig verschiedene Füllmaterialien bewerten, und die Zusammenarbeit mit renommierten Lieferanten von Schweißdrähten aus Aluminiumlegierungen ist für die Sicherstellung hochwertiger Materialien, die spezifische Projektanforderungen erfüllen, von entscheidender Bedeutung. Die Entscheidung, Zusatzwerkstoffe auf Aluminiumbasis anstelle von Stahl, Edelstahl oder anderen Schweißzusätzen zu verwenden, hängt von mehreren Faktoren ab, darunter dem zu verbindenden Grundmaterial, den Umgebungsbedingungen, den strukturellen Anforderungen und den langfristigen Leistungserwartungen. Das Verständnis dieser Variablen hilft Schweißern, Ingenieuren und Herstellern, fundierte Entscheidungen zu treffen, die zu dauerhaften, zuverlässigen Verbindungen für verschiedene Anwendungen führen.

Was ist Schweißdraht aus Aluminiumlegierung?

Schweißdraht aus Aluminiumlegierung ist der Füllstab oder Endlosdraht, der schmilzt, um beim Verbinden von Aluminiumteilen zusätzliches Metall bereitzustellen. Beim Schweißen verschmilzt es vollständig mit dem Grundmaterial und bildet beim Abkühlen und Aushärten des Schmelzbades eine feste, dauerhafte Verbindung.

Grundlegende Zusammensetzung und Struktur

Der Draht besteht im Wesentlichen aus Aluminium, dem bewusst andere Elemente zugesetzt werden, die seine Festigkeit, sein Fließverhalten, sein Korrosionsverhalten und seine Rissbeständigkeit anpassen. Die Hersteller produzieren es in vielen verschiedenen Durchmessern, um sowohl für Präzisionsarbeiten an dünnen Blechen als auch für schwere Bauprojekte geeignet zu sein.

Zu den üblichen Legierungselementen gehören:

- Silizium – verbessert die Fließfähigkeit des Schweißgutes erheblich und senkt das Risiko von Erstarrungsrissen deutlich

- Magnesium – erhöht die Festigkeit des Schweißgutes und sorgt für wirksame Korrosionsbeständigkeit in anspruchsvollen Betriebsumgebungen.

- Mangan – trägt zu zusätzlicher Festigkeit bei und sorgt gleichzeitig dafür, dass die Ablagerung einigermaßen duktil bleibt

- Kupfer – erhöht die Härte und Zugeigenschaften, kann jedoch unter bestimmten Bedingungen die Korrosionsbeständigkeit verringern

- Zink – selektiv hinzugefügt, um gezielte Festigkeitsniveaus in bestimmten Legierungsfamilien zu erreichen

Wie es funktioniert

Die Schweißwärmequelle – meist ein Lichtbogen – schmilzt die Drahtspitze und gleichzeitig die Kanten der Aluminiumbauteile. Der flüssige Füllstoff fließt in die Verbindung, vermischt sich mit dem geschmolzenen Grundmetall und verfestigt sich beim Abkühlen, um eine starke, kontinuierliche metallurgische Verbindung zu schaffen.

Die Lieferung per Überweisung erfolgt im Wesentlichen auf zwei Arten:

- Kontinuierliche automatische Zufuhr von Aluminium-MIG-Draht durch den Schweißbrenner

- Manuelle Zuführung kurzer Längen durch den Schweißer beim Aluminium-WIG-Draht

Gängige Typen und Klassifizierungen

Aluminiumzusatzdrähte werden durch standardisierte Legierungsnummern gekennzeichnet, die ihre chemische Zusammensetzung und empfohlene Anwendungen angeben:

Beliebte Typen sind:

- 4043 – Eine siliziumhaltige Legierung wird üblicherweise für allgemeine Schweiß-, Reparatur- und Automobilanwendungen verwendet.

- 5356 – Magnesiumlegierter Draht, weit verbreitet für Schiffskonstruktionen, architektonische Anwendungen und überall dort, wo eine höhere Schweißfestigkeit wichtig ist

- 5183 – eine Sorte mit höherem Magnesiumgehalt, die typischerweise für Anwendungen in Betracht gezogen wird, bei denen eine höhere Verbindungsfestigkeit erforderlich ist.

- 4047 – Füllstoff mit hohem Siliziumgehalt, besonders geeignet zum Schweißen dünner Materialien oder als Hartlot

Hauptmerkmale

Aluminium-Schweißdraht unterscheidet sich von den für andere Metalle verwendeten Füllstoffen durch folgende wichtige Eigenschaften:

- Extrem geringes Gewicht – etwa ein Drittel so schwer wie Stahldraht mit gleichem Durchmesser

- Relativ weich und flexibel – benötigt spezielle Antriebsrollen, Führungsschienen und Kontaktspitzen, um zuverlässig zuzuführen, ohne zu knicken oder abzuflachen

- Schnelle Oxidbildung – bildet an der Luft sofort einen harten Aluminiumoxidfilm, der vor dem Schweißen gründlich gereinigt werden muss

- Hervorragende Wärmeleitfähigkeit – Die Wärme bewegt sich schnell vom Schweißbereich weg, was häufig eine höhere Wärmezufuhr oder eine geänderte Schweißgeschwindigkeit erfordert

- Völlig unmagnetisch – vorteilhaft in Geräten oder Umgebungen, in denen Magnetfelder Probleme verursachen könnten

Physische Form

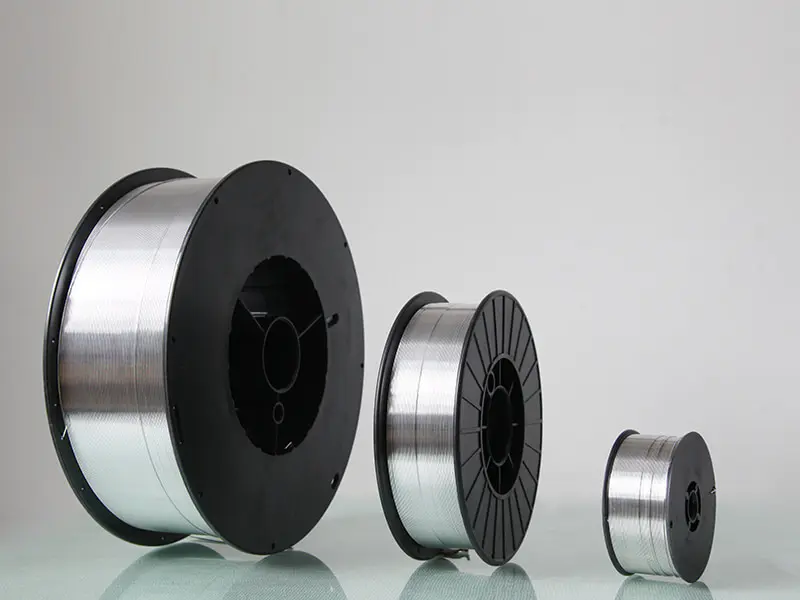

Der Draht wird in der für das vorgesehene Schweißverfahren passenden Form geliefert:

- Spulen in verschiedenen Größen und Gewichten – ein Standardverpackungsformat für MIG-Schweiß- und kontinuierliche Drahtvorschubanwendungen.

- Große Spulen – Wird typischerweise in automatisierten oder hochproduktiven Schweißanlagen verwendet

- Gerade Schnittlängen (Stäbe) – Standard für manuelles WIG-Schweißen

Die Oberfläche ist im Allgemeinen sauber und unbeschichtet, einige Drähte sind jedoch mit einer sehr leichten, vom Hersteller aufgetragenen Schmier- oder Schutzschicht versehen, um den Vorschub zu verbessern und die Oberflächenoxidation während der Lagerung zu verlangsamen.

Zweck und Funktion

Schweißdraht aus Aluminiumlegierung erfüllt im Schweißprozess mehrere wichtige Funktionen:

- Füllt Verbindungslücken und gleicht schlechte Passungen zwischen Teilen aus

- Fügt zusätzliches Metall hinzu, um die Schweißzone aufzubauen und zu stärken

- Garantiert metallurgische Kompatibilität zwischen Füllstoff und Grundlegierung

- Ermöglicht eine präzise Kontrolle der mechanischen Eigenschaften der Schweißnaht durch sorgfältige Legierungsauswahl

- Beeinflusst direkt die Korrosionsbeständigkeit der fertigen Schweißverbindung

Speicheranforderungen

Aluminiumdraht ist sehr anfällig für Oberflächenoxidation und Feuchtigkeitsaufnahme, weshalb eine ordnungsgemäße Lagerung unerlässlich ist:

- Belassen Sie den Draht bis zur Verwendung immer in seinem verschlossenen Originalbehälter

- An einem trockenen Ort mit kontrollierter, niedriger Luftfeuchtigkeit lagern

- Halten Sie es vollständig von Ölen, Fetten, Staub und anderen Verunreinigungen fern

Lagern Sie Schweißdraht an Orten mit stabilen Temperaturen und vermeiden Sie Orte mit starken Temperaturschwankungen. Die ordnungsgemäße Lagerung trägt dazu bei, die Drahtintegrität aufrechtzuerhalten und sorgt für konsistente Schweißergebnisse mit einer geringeren Wahrscheinlichkeit von Porosität, Einschlüssen oder anderen Mängeln.

Anwendungen

Schweißdraht aus Aluminiumlegierung dient als wichtiges Füllmaterial in nahezu allen Branchen, in denen Aluminiumteile und -strukturen dauerhaft verbunden werden. Zu den gängigen Anwendungsgebieten für diesen Aluminiumschweißdraht gehören Sektoren wie die Herstellung von Luft- und Raumfahrtkomponenten, die Automobilproduktion, der Schiffs- und Schiffbau, der Eisenbahnbau, die Metallverarbeitung in der Architektur und allgemeine Metallverarbeitungsanlagen. Grundsätzlich dient dieser Schweißdraht als wichtiges Verbrauchsmaterial, das die Herstellung einwandfreier Verbindungen in Aluminium ermöglicht. Dadurch können Hersteller die inhärenten Vorteile des Grundmaterials, einschließlich seines geringen Gewichts, seiner natürlichen Korrosionsbeständigkeit und seiner effektiven Leitfähigkeit, bewahren.

Wann wird Aluminium zum Material der Wahl?

Anforderungen an den Leichtbau

Wenn das zentrale Konstruktionsziel darin besteht, das Gewicht möglichst gering zu halten, erweist sich Aluminium oft als idealer Werkstoff für Schweißbaugruppen. Im Vergleich zu Stahl bietet seine deutlich geringere Dichte erhebliche Einsparungen beim Kraftstoffverbrauch, eine größere Nutzlastkapazität und geringere Gesamttransport- oder Betriebskosten.

Zu den Anwendungen, die regelmäßig von den leichten Eigenschaften von Aluminium profitieren, gehören:

- Primäre Strukturelemente in Luft- und Raumfahrtfahrzeugen

- Fahrgestellrahmen, Karosseriestrukturen und Bleche in Pkw, Lkw und Nutzfahrzeugen

- Tragbare Kräne, Hebezeuge und andere mobile Hebegeräte

- Freizeitfahrzeuge, Wohnmobile, Anhänger und leichte Wohnmobile

- Traggestelle und Baugruppen für mobile Industriemaschinen

Umgebungen, die Korrosionsschutz erfordern

Aluminium entwickelt spontan eine dauerhafte, selbstreparierende Oxidschicht, die einen hervorragenden Korrosionsschutz in Gegenwart von Wasser, Salznebel, Chemikalien oder längerer atmosphärischer Einwirkung bietet. Dieser natürliche Abwehrmechanismus macht Aluminium-Schweißkonstruktionen in aggressiven Umgebungen oder im Freien äußerst zuverlässig.

Zu den typischen Anwendungen, die die Korrosionsbeständigkeit von Aluminium nutzen, gehören:

- Rümpfe, Aufbauten und Decks von Schiffen, Booten und Wasserfahrzeugen

- Offshore-Plattformen und zugehörige Meeresunterstützungsanlagen

- Lagertanks und Prozessbehälter für Chemikalien, Wasser oder industrielle Flüssigkeiten

- Der Witterung ausgesetzte architektonische Merkmale wie Verkleidungen, Fensterrahmen und Dächer

- Verarbeitungsgeräte, Rohrleitungen und Behälter für die Lebensmittel-, Molkerei- und Getränkeindustrie

Projekte, die elektrische oder thermische Leitfähigkeit erfordern

Aufgrund der effektiven elektrischen und thermischen Leitfähigkeit von Aluminium eignet es sich für geschweißte Bauteile, bei denen es auf eine zuverlässige Stromübertragung oder Wärmeableitung ankommt.

Zu den häufigsten Anwendungen in dieser Kategorie gehören:

- Hochbelastbare Stromschienen und elektrische Leiterverbindungen

- Komponenten in Energieverteilungssystemen und Schaltanlagen

- Hergestellte Wärmetauscher, Heizkörper und Kondensatoren

- Kühlkanäle, Kanäle und Wärmekontrollbaugruppen

- Schutzgehäuse und Gehäuse für Elektronik und Elektrosysteme

Wie vergleichen sich verschiedene Aluminiumlegierungen?

| Legierungstyp | Primäres Legierungselement | Typische Anwendungen | Festigkeitseigenschaften | Korrosionsbeständigkeit |

|---|---|---|---|---|

| 4043 | Silizium | Allgemeine Fertigung, Automobilindustrie | Mäßig | Gut |

| 5356 | Magnesium | Marine, strukturell | Hoch | Sehr gut |

| 5183 | Magnesium | Schwere Verarbeitung | Hocher | Sehr gut |

| 4047 | Silizium | Hartlöten, dünne Materialien | Niedriger | Gut |

| 5554 | Magnesium | Marine, hohe Festigkeitsanforderungen | Hoch | Außergewöhnlich |

Die Wahl des richtigen Schweißdrahtes hängt von einem umfassenden Verständnis der Arbeitsanforderungen ab. Der Grundmetalllegierungstyp stellt die Hauptreferenz dar, aber die erwarteten Betriebsbedingungen, die erforderliche Verbindungsfestigkeit, die geplante Wärmebehandlung nach dem Schweißen und etwaige zusätzliche Leistungsanforderungen tragen alle dazu bei, die endgültige Entscheidung zu beeinflussen.

Passende Zusatzmetalle zu Grundmaterialien

Die langfristige Zuverlässigkeit der Verbindung hängt von einer starken metallurgischen Kompatibilität zwischen dem Zusatzdraht und dem Grundmetall ab. Eine ungeeignete Kombination kann zu Problemen wie Heißrissbildung, verminderter Festigkeit oder vorzeitigem Versagen der Verbindung im Betrieb führen.

Basismetallanalyse

Der Auswahlprozess beginnt immer mit der genauen Identifizierung der Basismetalllegierung, die in der Regel durch die Serienbezeichnung gekennzeichnet ist.

Bei Schweißanwendungen werden üblicherweise folgende Aluminiumlegierungsreihen verwendet:

- 1xxx-Serie – handelsübliches reines Aluminium

- 3xxx-Serie – Mit Mangan verstärktes Aluminium

- 5xxx-Serie – Aluminium verstärkt durch Magnesium

- 6xxx-Serie – Aluminium verstärkt durch Magnesium and silicon

Für jede Serie gibt es bewährte Empfehlungen für Zusatzwerkstoffe, die eine gute metallurgische Kompatibilität gewährleisten. Die üblicherweise verwendete 6061-Legierung wird typischerweise mit Fülldraht entweder 4043 oder 5356 geschweißt, wobei die Wahl davon abhängt, ob Festigkeit oder Rissbeständigkeit Vorrang haben.

Überlegungen zur Festigkeit

Für Schweißverbindungen, die eine hohe Zug- und Streckgrenze erfordern, werden Magnesium-haltige Zusatzdrähte wie 5356 oder 5183 häufig Alternativen auf Siliziumbasis vorgezogen. Diese Füllstoffe erzeugen deutlich stärkere Schweißablagerungen, obwohl das endgültige Aussehen der Schweißnaht nach dem Eloxieren oder anderen Endbehandlungen leicht variieren kann.

Rissempfindlichkeit

Bei einer Reihe von Aluminiumlegierungen besteht ein erhöhtes Risiko von Heißrissen während der Erstarrung der Schweißnaht. Mit Silizium legierte Zusatzdrähte (z. B. 4043 oder 4047) helfen, dieses Risiko zu kontrollieren, indem sie die Fließfähigkeit des Schweißbads verbessern und den Erstarrungstemperaturbereich erweitern. Bei Grundmetallen, die bekanntermaßen zur Rissbildung neigen, ist die Auswahl der richtigen Zusatzwerkstoffzusammensetzung ein entscheidender Schritt zur Herstellung sauberer, fehlerfreier Schweißnähte.

Warum Aluminium statt Stahl oder Edelstahl in Betracht ziehen?

Designer, Ingenieure und Hersteller entscheiden sich aufgrund mehrerer relevanter Überlegungen häufig für Aluminium anstelle von Stahl oder Edelstahl für Schweißanwendungen.

Gewichtskritische Anwendungen

Aluminium hat etwa ein Drittel der Dichte von Stahl, was bedeutet, dass ein Bauteil gleicher Größe und Strukturfähigkeit weitaus weniger wiegt. Dieser Gewichtsvorteil erhöht direkt die Nutzlastgrenzen beim Transport, verbessert die Treibstoffeffizienz in Fahrzeugen und Flugzeugen und vereinfacht die Handhabung, das Heben und die Installation während der Herstellung und Montage vor Ort. Bei jedem Projekt, bei dem sich durch geringeres Gewicht erhebliche Einsparungen oder Leistungssteigerungen ergeben, ist Aluminium-Schweißdraht die klare Wahl zum Verbinden der Teile.

Wartung und Langlebigkeit

Korrekt aus geschweißtem Aluminium gefertigte Konstruktionen benötigen in der Regel weit weniger ständige Pflege als vergleichbare Stahlkonstruktionen, insbesondere in korrosiven Umgebungen. Aluminium rostet nicht, daher sind während der gesamten Lebensdauer der Baugruppe keine wiederholten Lackierungen, Ausbesserungen der Beschichtung oder Korrosionsentfernungsbehandlungen erforderlich. Obwohl die Kosten für das Ausgangsmaterial höher sein können, ist Aluminium aufgrund der drastischen Reduzierung des Wartungsaufwands und der längeren effektiven Lebensdauer häufig die kostengünstigere Option über die gesamte Lebensdauer.

Ästhetischer und architektonischer Wert

Aluminium weist von Natur aus eine helle, attraktive metallische Oberfläche auf, die durch Eloxieren, Bürsten oder andere Oberflächen weiter veredelt werden kann, um eine breite Palette moderner Looks zu erzielen. Sein klares Erscheinungsbild, die Beständigkeit gegen Abstumpfung der Oberfläche und die Fähigkeit, über einen längeren Zeitraum ein ansprechendes Finish beizubehalten, machen es zu einem beliebten Material für Architekten und Designer, die an sichtbaren Elementen wie Gebäudefassaden, Zierelementen, freiliegenden Rahmen und dekorativen Paneelen arbeiten.

Bewältigung technischer Herausforderungen beim Aluminiumschweißen

Beim Aluminiumschweißen geht es darum, mehrere unterschiedliche Materialeigenschaften zu verwalten, um gleichbleibend hochwertige und fehlerfreie Verbindungen herzustellen.

Oxidschichtmanagement

Aluminium entwickelt bei Kontakt mit Luft schnell einen harten, dünnen Oxidfilm, der bei einer Temperatur weit über dem Aluminium-Grundmetall schmilzt. Wenn es nicht entfernt wird, blockiert es die ordnungsgemäße Fusion. Daher ist eine gründliche Reinigung unmittelbar vor dem Schweißen unerlässlich.

Zu den zuverlässigen Reinigungstechniken gehören:

- Schrubben mit Edelstahldrahtbürsten, die ausschließlich für Aluminiumarbeiten vorgesehen sind

- Mit geeigneten Lösungsmitteln abwischen, um Fett, Öl oder Oberflächenrückstände zu entfernen

- Chemisches Ätzen für Präzisions- oder Hochzuverlässigkeitsanwendungen

- Bei Bedarf abrasive mechanische Vorbereitung

Anforderungen an die Wärmekontrolle

Da Aluminium die Wärme sehr gut leitet, wird die Wärmeenergie schnell aus der Schweißzone abgeleitet. Dies erfordert vom Schweißer eine deutlich höhere Wärmezufuhr als bei Stahl, um eine ausreichende Durchdringung und Verschmelzung zu erreichen und gleichzeitig ein Durchbrennen, Verziehen oder Überhitzen dünnerer Abschnitte zu verhindern. Um die richtige Balance zu erreichen, sind eine erfahrene Technik und sorgfältig gewählte Schweißparameter erforderlich.

Porositätsprävention

Fast die gesamte Porosität in Aluminiumschweißnähten ist darauf zurückzuführen, dass Wasserstoff in das Schmelzbad absorbiert wird, wodurch Gasblasen entstehen, die die Verbindung schwächen und ihr Aussehen beeinträchtigen. Feuchtigkeit auf dem Material, Oberflächenöle, verunreinigter Zusatzdraht oder feuchtes Schutzgas sind die häufigsten Ursachen. Um die Porosität zu minimieren, müssen Schweißer die folgenden Praktiken strikt befolgen:

- Bewahren Sie Fülldraht bis kurz vor der Verwendung in verschlossenen, trockenen Behältern auf

- Grundmetalloberflächen gründlich und vollständig reinigen

- Stellen Sie hochreines, feuchtigkeitsfreies Schutzgas bereit

- Vermeiden Sie nach Möglichkeit das Schweißen unter feuchten oder feuchten Bedingungen

- Halten Sie Brenner, Liner, Kontaktspitzen und den umliegenden Arbeitsbereich makellos sauber

Welche Branchen sind stark auf Aluminiumschweißen angewiesen?

Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrt ist auf das außergewöhnliche Verhältnis von Festigkeit zu Gewicht von Aluminium angewiesen, um die Leistung zu steigern und die Betriebskosten zu senken. Geschweißtes Aluminium wird häufig für Rumpfhäute, Flügelstrukturen, Triebwerksträger und Innenrahmen verwendet. Die Branche setzt strenge Qualitätskontrollen, Materialzertifizierungen und Verfahrensqualifizierungen durch, sodass die genaue Auswahl des Zusatzdrahts und der Schweißtechnik von entscheidender Bedeutung ist.

Marine und Schiffbau

Die hervorragende Beständigkeit von Aluminium gegen Salzwasserkorrosion macht es zu einem Grundmaterial für den geschweißten Boots- und Schiffsbau. Von kleinen Freizeitbooten bis hin zu Hochgeschwindigkeitsfähren, Arbeitsbooten und größeren Handelsschiffen bietet Aluminium eine lange Haltbarkeit bei sehr geringem Wartungsaufwand. Schiffstechnische Spezifikationen erfordern in der Regel die Verwendung von Magnesium enthaltenden Zusatzmetallen, um sowohl Festigkeit als auch effektive Korrosionsleistung unter anspruchsvollen Meeresbedingungen zu gewährleisten.

Automobilproduktion

Moderne Fahrzeugdesigns verwenden zunehmend Aluminium, um das Gewicht zu senken, den Kraftstoffverbrauch zu senken und gleichzeitig die Unfallsicherheit zu gewährleisten. Zu den geschweißten Aluminiumkomponenten gehören Motorhalterungen, Aufhängungshilfsrahmen, Karosserieteile und Strukturverstärkungen. Großvolumige Montagelinien erfordern eine zuverlässige und gleichmäßige Zufuhr von Fülldraht, um Qualität und Produktionseffizienz zu unterstützen.

Eisenbahn- und Verkehrssysteme

Aluminium wird häufig bei der Herstellung von Personentriebwagen, U-Bahn-Fahrzeugen, Stadtbahnwagen und bestimmten Güterfahrzeugen verwendet, wo es im jahrzehntelangen Einsatz für eine erhebliche Gewichtsreduzierung und starke Korrosionsbeständigkeit sorgt. Diese Anwendungen erfordern hochfeste, ermüdungsbeständige Schweißnähte, die kontinuierlichen Vibrationen, zyklischer Belastung und wechselnden Wetterbedingungen standhalten.

Architektur und Bauwesen

Geschweißtes Aluminium kommt im gesamten modernen Bauwesen in Gebäudefassaden, Vorhangfassaden, Fenster- und Türrahmen, Vordächern, Strukturstützen und dekorativen Elementen vor. Seine ansprechende Oberfläche, die nachgewiesene Langzeitbeständigkeit und der minimale Wartungsbedarf machen es äußerst attraktiv für Projekte, die von kleinen Wohngebäuden bis hin zu großen kommerziellen, institutionellen und öffentlichen Strukturen reichen.

Verstehen der Kompatibilität von Schweißprozessen

Mehrere Schweißverfahren eignen sich gut für Aluminiumzusatzwerkstoffe und jedes bringt besondere Stärken mit sich, die es für bestimmte Aufgaben, Dicken oder Qualitätsanforderungen vorzuziehen machen.

Gas-Metalllichtbogenschweißen

Bei dieser Methode, die oft als MIG-Schweißen bezeichnet wird, wird der Schweißdraht kontinuierlich durch den Brenner geführt, während Schutzgas das Schweißbad umgibt, um Luft auszuschließen. Seine Hauptvorteile sind:

- Sehr hohe Abscheidungsraten, die es für größere oder dickere Arbeiten effizient machen

- Fähigkeit, ein breites Spektrum an Materialstärken effektiv zu verarbeiten

- Bei guter Schulung recht einfach zu erlernen und zu bedienen

- Solide Kontrolle über den Wärmeeintrag, um Verformungen zu bewältigen

Aluminiumdraht ist wesentlich weicher als Stahldraht, daher sind spezielle Vorschubgeräte erforderlich. Dazu gehören U-Nut- oder V-Nut-Antriebsrollen mit glatten Oberflächen, geeignete Führungsauskleidungen und häufig eine Push-Pull-Brenneranordnung oder eine direkt am Brenner angebrachte Spulenpistole, um zu verhindern, dass der Draht beim Vorschub knickt, sich verheddert oder gequetscht wird.

Gas-Wolfram-Lichtbogenschweißen

Bei diesem Verfahren, das allgemein als WIG-Schweißen bezeichnet wird, wird der Lichtbogen mit einer nicht verbrauchbaren Wolframelektrode erzeugt, während der Schweißer den Füllstab von Hand in das Schweißbad einführt. Seine stärksten Punkte sind:

- Äußerst präzise Wärmekontrolle, was besonders bei dünnem oder empfindlichem Aluminium von Vorteil ist

- Außergewöhnlich saubere, glatte und optisch ansprechende Schweißnähte

- Nahezu keine Spritzer und nur sehr wenig Nachreinigung erforderlich

- Hervorragende Wahl für anspruchsvolle, qualitativ hochwertige oder codekritische Anwendungen

Aluminium-WIG-Draht ist oft langsamer als MIG-Draht, bietet aber die Möglichkeit einer detaillierten Schweißkontrolle, wenn er von einem Bediener mit den entsprechenden Fähigkeiten durchgeführt wird, und unterstützt Anwendungen, bei denen solche Präzision geschätzt wird.

Wie sollte Schweißdraht gelagert und gehandhabt werden?

Eine ordnungsgemäße Lagerung und sorgfältige Handhabung sind unerlässlich, um den Aluminium-Schweißdraht in gutem Zustand zu halten und Verunreinigungen zu vermeiden, die zu Schweißfehlern führen können.

Speicherumgebung

Aluminiumdraht muss geschützt werden vor:

- Feuchtigkeit und hohe relative Luftfeuchtigkeit

- Extreme Hitze oder Kälte

- Jegliche physische Beschädigung der Spule oder der Außenverpackung

- Kontakt mit Schmutz, Ölen, Fetten oder anderen Fremdstoffen

Bewahren Sie den Draht versiegelt in der Originalverpackung des Herstellers auf, bis er verwendet wird. Geschäfte an feuchten Standorten sind häufig auf klimatisierte Lagerräume, versiegelte Schränke oder Behälter mit eingebauten Trockenmitteln angewiesen, um Feuchtigkeit vom Draht fernzuhalten.

Handhabungspraktiken

Bei der Vorbereitung zur Verwendung des Kabels:

- Untersuchen Sie die Verpackung sorgfältig auf Risse, Dellen oder Beschädigungen, bevor Sie das Siegel aufbrechen

- Überprüfen Sie die Drahtoberfläche visuell auf Anzeichen von Oxidation, Verfärbung oder Verschmutzung

- Setzen Sie die Spule richtig in den Drahtvorschub ein und achten Sie darauf, dass sie sich frei dreht

- Tragen Sie stets saubere Handschuhe und lassen Sie die Drahtoberfläche niemals mit bloßer Haut in Berührung kommen

- Entsorgen Sie sofort alle Drähte, die sichtbare Fehler oder Defekte aufweisen

Vorbereitungsschritte

Bevor Sie einen Lichtbogen zünden:

- Entfernen Sie die Oxidschicht im Schweißbereich vollständig vom Grundwerkstoff

- Reinigen Sie die umliegenden Oberflächen, um mögliche Verunreinigungen zu entfernen

- Stellen Sie sicher, dass das Schutzgas von hoher Reinheit ist und auf die richtige Durchflussrate eingestellt ist

- Stellen Sie sicher, dass der Drahtdurchmesser und die Legierungsart genau für die jeweilige Aufgabe geeignet sind

- Führen Sie nach Möglichkeit Übungsschweißungen an Abfallmaterial durch, um alle Einstellungen zu bestätigen

Häufige Fehler beim Aluminiumschweißen vermeiden

Falsche Füllstoffauswahl

Die Verwendung einer Zusatzlegierung, die nicht mit dem Grundmetall kompatibel ist, führt häufig zu Rissen, verringerter Verbindungsfestigkeit oder verringerter Korrosionsbeständigkeit. Bestimmen Sie immer zuerst die Art der Basismetalllegierung. Wenn keine Zertifizierung oder Kennzeichnung verfügbar ist, sind möglicherweise chemische Analysen oder andere Tests erforderlich, um das Material korrekt zu identifizieren.

Unzureichende Reinigung

Durch zu schnelles oder sparsames Vorbereiten der Oberfläche können Oxide, Öle oder Schmutz in das Schweißbad gelangen, was zu Porosität oder mangelnder Verschmelzung führt. Auch wenn die Zeit knapp ist, planen Sie ausreichend Zeit für eine gründliche Reinigung ein – der kurze Vorbereitungsaufwand verhindert später deutlich längere Nacharbeiten und Reparaturzeiten.

Parameterfehler

Die Anwendung der für Stahl entwickelten Schweißparameter auf Aluminium führt fast immer zu unbefriedigenden Schweißnähten. Die hohe Wärmeleitfähigkeit und der niedrigere Schmelzpunkt von Aluminium erfordern deutlich unterschiedliche Wärmeeinträge, Bewegungsgeschwindigkeiten, Drahtvorschubgeschwindigkeiten und Spannungseinstellungen. Erstellen und qualifizieren Sie spezifische Schweißverfahren für jede Materialstärke, jedes Verbindungsdesign und jede verwendete Position.

Kabelverunreinigung

Schweißdraht, der Feuchtigkeit oder Oberflächenverunreinigungen absorbiert hat, kann Wasserstoff und Verunreinigungen in das Schweißbad einbringen, was möglicherweise zu Porosität und einer verringerten Verbindungsintegrität führt. Sobald ein solcher Draht kontaminiert ist, gilt er normalerweise nicht als für die Sanierung geeignet; Der Austausch ist die empfohlene Vorgehensweise, um fehlerhafte Schweißnähte zu vermeiden.

Unzureichende Schutzgasabdeckung

Aluminium oxidiert fast augenblicklich, wenn es Luft ausgesetzt wird. Daher führt ein unzureichender Schutzgasfluss beim Schweißen zu Oxideinschlüssen, Porosität und rauen Schweißoberflächen. Überprüfen Sie immer die ordnungsgemäße Gasabdeckung und den Gasfluss, bevor Sie den Lichtbogen starten, und sorgen Sie während des gesamten Schweißvorgangs für eine vollständige Abschirmung.

Neue Entwicklungen in der Aluminiumschweißtechnologie

Kontinuierliche Fortschritte bei Geräten, Materialien und Techniken verbessern weiterhin die Leistung, Konsistenz und Effizienz des Aluminiumschweißens.

Legierungsinnovationen

Materialforscher führen regelmäßig neue Aluminiumlegierungen ein, die verbesserte Kombinationen aus Festigkeit, Duktilität, Formbarkeit und Korrosionsbeständigkeit bieten. Diese Legierungen erfordern in der Regel entsprechende Zusatzmetalle, die auf ihre Zusammensetzung abgestimmt sind und die gewünschte Schweißleistung unterstützen.

Automatisierungsintegration

Roboterschweißsysteme werden heute häufig für die Aluminiumherstellung eingesetzt, insbesondere in Umgebungen mit hoher Produktion. Bei ordnungsgemäßer Ausstattung mit zuverlässigen Drahtvorschubgeräten und präzisen Steuerungssystemen liefert automatisiertes Schweißen eine höchst reproduzierbare, gleichbleibende Qualität.

Prozessüberwachung

Moderne Schweißstromquellen und -systeme verfügen über Echtzeitsensoren, die kontinuierlich kritische Variablen wie Lichtbogenspannung, Strom, Drahtvorschubgeschwindigkeit und Gasfluss überwachen. Die kontinuierliche Überwachung identifiziert Prozessschwankungen, die zu Fehlern führen können, trägt so zu einer gleichbleibenden Qualität bei und trägt zur Reduzierung von Ausschuss bei.

Nachhaltige Praktiken

Die zunehmende Betonung der Umweltverantwortung fördert ein stärkeres Recycling von Schweißabfällen, eine Abfallreduzierung und einen effizienteren Energieverbrauch. Die gute Recyclingfähigkeit von Aluminium unterstützt solche Nachhaltigkeitsziele. Gleichzeitig prüfen Hersteller Methoden, um den mit Aluminiumschweißprozessen verbundenen ökologischen Fußabdruck zu reduzieren.

Praktische Empfehlungen zur Kabelauswahl

Die Auswahl eines geeigneten Aluminium-Schweißdrahtes erfordert eine systematische Überprüfung der spezifischen Anforderungen des Projekts, um eine angemessene Leistung und Zuverlässigkeit zu erreichen. Wichtige Überlegungen sind:

- Identifizierung unedler Metalle – Bestimmen Sie den Legierungstyp bei Bedarf mithilfe von Teilemarkierungen, Mühlentestberichten oder chemischen Analysen genau

- Serviceumgebung – Beurteilen Sie die potenzielle Exposition gegenüber korrosiven Substanzen, erhöhten oder niedrigen Temperaturen, zyklischer Belastung und anderen Betriebsbelastungen

- Festigkeitsanforderungen – Definieren Sie die wesentlichen mechanischen Eigenschaften wie Zugfestigkeit, Streckgrenze und Duktilität, die für die strukturelle Sicherheit erforderlich sind

- Gelenkgestaltung – Überprüfen Sie die Zugänglichkeit zum Schweißen, die Passqualität und alle geometrischen Einschränkungen, die sich auf die Technik oder die Wahl des Füllstoffs auswirken

- Nachbehandlung nach dem Schweißen – Berücksichtigen Sie alle geplanten Nachbearbeitungsvorgänge wie Eloxieren, Lackieren oder Wärmebehandlung, die sich auf das Aussehen oder die Eigenschaften der Schweißnaht auswirken können

- Produktionsvolumen – Wägen Sie die Kosten für Verbrauchsmaterialien gegen die Notwendigkeit hoher Abscheidungsraten und Produktivität bei Arbeiten mit geringem oder hohem Volumen ab

- Schweißer-Fähigkeitsniveau – Wählen Sie einen Draht und einen Schweißprozess, der realistisch mit der Erfahrung und dem Ausbildungsstand des Schweißteams übereinstimmt

- Qualitätsstandards – Klärung der erforderlichen Inspektionsmethoden, Akzeptanzkriterien und aller geltenden Vorschriften oder Spezifikationen

Die Zusammenarbeit mit erfahrenen Lieferanten kann diese Entscheidungen erheblich erleichtern. Lieferanten wie Kunli bieten spezielles technisches Wissen und praktische Ratschläge zur Kombination der richtigen Schweißzusätze für bestimmte Aufgaben, sodass Hersteller zuverlässige Ergebnisse erzielen und häufige Problemquellen umgehen können.

Prüfung und Qualifizierung

Bei Anwendungen, bei denen Sicherheit oder Zuverlässigkeit von größter Bedeutung sind, qualifizieren Sie das Schweißverfahren immer an Teststücken, bevor Sie mit der vollständigen Produktion beginnen.

Qualifikationstests umfassen typischerweise:

- Detaillierte visuelle Untersuchung zur Erkennung etwaiger Oberflächenfehler

- Mechanische Tests zur Bestätigung ausreichender Festigkeit und Duktilität

- Zerstörungsfreie Prüfung, wie z. B. Röntgen- oder Ultraschallprüfung, sofern vorgeschrieben

- Bewertung der Korrosionsbeständigkeit, wenn die vorgesehene Umgebung dies erfordert

Zeichnen Sie alle erfolgreichen Parameter und Verfahren genau auf und setzen Sie dann während des gesamten Produktionslaufs deren strikte Einhaltung durch.

Überlegungen zum Training

Das Schweißen von Aluminium erfordert deutlich andere Fertigkeiten und Herangehensweisen als das Schweißen von Stahl, daher ist eine entsprechende Schulung eine lohnende Investition. Eine wirksame Schulung sollte sich mit Folgendem befassen:

- Sichere und korrekte Handhabung und Lagerung von Aluminium-Zusatzdraht

- Zuverlässige Methoden zur Oberflächenvorbereitung und Oxidentfernung

- Richtige Konfiguration, Abstimmung und Wartung von Schweißgeräten

- Technikspezifische Praktiken für MIG- und WIG-Prozesse auf Aluminium

- Effektive Qualitätskontrollmaßnahmen und Fehlererkennung

Gut ausgebildete Schweißer erzeugen weitaus weniger Fehler, erledigen ihre Arbeit effizienter und passen sich leichter an unterschiedliche Projektanforderungen und Materialbedingungen an.

Die Entscheidung, Schweißdraht aus Aluminiumlegierung gegenüber anderen Zusatzwerkstoffen zu bevorzugen, hängt letztendlich von einer gründlichen, projektspezifischen Bewertung ab. Aluminium bietet relevante Vorteile bei Konstruktionen, bei denen es auf geringes Gewicht ankommt, in korrosiven oder anspruchsvollen Umgebungen und bei Anwendungen, die von seiner effektiven thermischen und elektrischen Leitfähigkeit profitieren. Gleichzeitig stellt seine Verwendung besondere technische Anforderungen, die geeignete Ausrüstung, entsprechend geschultes Personal und viel Liebe zum Detail erfordern. Ein solides Verständnis der Legierungstypen, der Kompatibilität von Füllstoff und Basis sowie der Prozessspezifika ermöglicht es Herstellern, sichere und effektive Entscheidungen zu treffen, die zu starken, langlebigen Verbindungen führen. Ob bei der Herstellung von Flugzeugstrukturen, Schiffen, Automobilkomponenten oder Architekturelementen: Eine durchdachte und systematische Auswahl des Schweißdrahtes bildet die wesentliche Grundlage für eine gleichbleibend hochwertige Arbeit. Durch sorgfältiges Abwägen des Grundmetalls, der erwarteten Betriebsbedingungen und der erforderlichen Leistung können Hersteller die inhärenten Vorteile von Aluminium maximieren und gleichzeitig die häufigen Fehler, die die Verbindungsqualität beeinträchtigen, wirksam vermeiden.

英语

英语 德语

德语

英语

英语 德语

德语