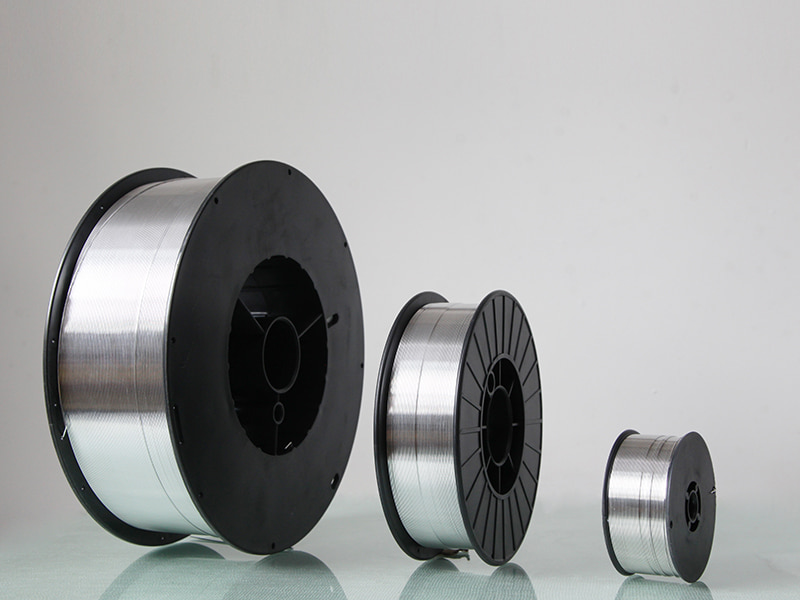

Aluminium-Schweißdraht verstehen: Ein umfassender Leitfaden

- 1 1. Einführung in Aluminium-Schweißdraht

- 2 2. Haupttypen von Aluminium-Schweißdrähten

- 3 3. Wählen Sie also den richtigen Aluminium-Schweißdraht aus

- 4 4. Vergleich zwischen 4043 und 5356 Aluminium-Schweißdraht

- 5 5. Lagerung und Oxidationsschutz von Aluminium-Schweißdraht

- 6 6. Häufige Probleme und Lösungen mit Aluminium-Schweißdraht

- 7 7. Anwendungen von Aluminium-Schweißdraht

Aluminium ist aufgrund seiner leichten und koderrosionsbeständigen Eigenschaften ein Grundbestandteil verschiedener Branchen, von der Automobil- und Schifffahrtsindustrie bis hin zur Luft- und Raumfahrtindustrie. Die weite Verbreitung führt naturgemäß zu einem hohen Bedarf an effektiven Schweißlösungen. Auswahl der bester Aluminium-Schweißdraht für MIG oder WIG, oder sogar darüber Bescheid wissen Flussmittelkernoptionen für Aluminium-Schweißdraht ist entscheidend für die Erzielung starker, zuverlässiger Schweißnähte.

1. Einführung in Aluminium-Schweißdraht

Aluminium-Schweißdrähte sind spezielle Verbrauchsmaterialien zum Verbinden von Aluminiumlegierungen. Ihre Anwendungen sind unglaublich vielfältig und spielen in zahlreichen Branchen eine entscheidende Rolle in der Fertigung und Reparatur.

- Automobil: Von Fahrwerkskomponenten bis hin zu komplexen Motoderteilen und Abgassystemen sind Aluminium-Schweißdrähte sowohl für die Produktion als auch für die Reparatur in der Automobilindustrie unverzichtbar.

- Marine: Aufgrund der hervoderragenden Korrosionsbeständigkeit von Aluminium wird es häufig im Bootsbau und bei der Reparatur eingesetzt. Das Richtige auswählen Aluminium-Schweißdraht für die Bootsreparatur ist für die Haltbarkeit in rauen Meeresumgebungen von größter Bedeutung.

- Luft- und Raumfahrt: In der Luft- und Raumfahrt, wo leichte und hochfeste Materialien von entscheidender Bedeutung sind, werden Aluminiumschweißdrähte zur Herstellung von Flugzeugstrukturen und -komponenten verwendet.

- Konstruktion: Aluminium wird zunehmend in architektonischen Designs und Strukturelementen verwendet und erfordert spezielle Schweißtechniken.

Die Bedeutung der Auswahl des richtigen Aluminium-Schweißdrahtes kann nicht genug betont werden. Der falsche Draht kann zu schwachen Schweißnähten, Rissen, Porosität und letztendlich zu strukturellem Versagen führen. Die richtige Auswahl gewährleistet optimale mechanische Eigenschaften, Korrosionsbeständigkeit und Ästhetik der Schweißnaht.

2. Haupttypen von Aluminium-Schweißdrähten

Das Verständnis der verschiedenen Arten von Aluminium-Schweißdrähten ist für die Auswahl des richtigen Schweißdrahts für Ihre Anwendung von grundlegender Bedeutung.

4043 Aluminium-Schweißdraht

Dies ist eines der am häufigsten vorkommenden Aluminiumzusatzmetalle. Es enthält 5 % Silizium, was die Fließfähigkeit erheblich verbessert und die Schrumpfung beim Erstarren verringert, wodurch es sehr widerstandsfähig gegen Risse ist.

- Hauptmerkmale: Hervorragende Fließfähigkeit, gute Rissbeständigkeit, geeignet für Hochtemperaturanwendungen.

- Häufige Anwendungen: Wird häufig zum Schweißen von Legierungen der Serie 6XXX (z. B. 6061, 6063) und Gusslegierungen verwendet.

5356 Aluminium-Schweißdraht

Die 5356-Legierung enthält 5 % Magnesium und bietet eine höhere Zugfestigkeit als 4043 und eine ausgezeichnete Duktilität.

- Hauptmerkmale: Hohe Festigkeit, gute Duktilität, ausgezeichnete Korrosionsbeständigkeit (insbesondere in Salzwasserumgebungen), geeignet für Strukturschweißungen.

- Häufige Anwendungen: Wird häufig zum Schweißen von Legierungen der 5XXX-Serie (z. B. 5052, 5083, 5456) und für allgemeine Fertigungen verwendet, bei denen eine höhere Festigkeit erforderlich ist.

Andere Schweißdrähte aus Speziallegierungen

Neben 4043 und 5356 dienen auch andere Legierungen bestimmten Zwecken:

- 4943: Bietet ein gutes Gleichgewicht zwischen Festigkeit und Rissbeständigkeit und wird häufig als Alternative zu 4043 für bestimmte Anwendungen verwendet, die eine etwas höhere Festigkeit erfordern.

- 5183: Ähnlich wie 5356, jedoch mit höherem Magnesiumgehalt, wurde für noch höhere Festigkeit und Korrosionsbeständigkeit gesorgt und eignet sich besonders für Marine- und Tieftemperaturanwendungen.

Flussmittelgefüllter Aluminiumdraht

Obwohl beim konventionellen MIG/WIG-Schweißen weniger verbreitet als massive Aluminiumdrähte, Flussmittelkernoptionen für Aluminium-Schweißdraht existieren.

- Verfügbarkeit: Es sind Aluminiumdrähte mit Flussmittelseele erhältlich, allerdings ist ihre Verwendung im Vergleich zu Massivdrähten im Allgemeinen begrenzt.

- Vorteile: Sie können in einigen Anwendungen die Notwendigkeit eines externen Schutzgases überflüssig machen und so Komfort bei bestimmten Feldbedingungen bieten. Sie sorgen möglicherweise auch für einen stabileren Lichtbogen und eine verbesserte Benetzung.

- Nachteile: Flussmittelrückstände müssen entfernt werden und die entstehenden Dämpfe können intensiver sein. Die Schweißnaht sieht möglicherweise nicht so sauber aus wie bei Massivdrähten und sie sind in der Regel teurer. Sie gelten im Allgemeinen nicht als die bester Aluminium-Schweißdraht für MIG hinsichtlich der Gesamtqualität und der weiten Verbreitung.

3. Wählen Sie also den richtigen Aluminium-Schweißdraht aus

Die Auswahl des geeigneten Aluminium-Schweißdrahtes ist ein entscheidender Schritt für eine erfolgreiche und dauerhafte Schweißung. Dabei spielen mehrere Faktoren eine Rolle.

Je nach Grundmaterial

Der wichtigste Gesichtspunkt ist die Zusammensetzung der Aluminiumlegierung, die Sie schweißen. Verschiedene Aluminiumserien reagieren unterschiedlich mit verschiedenen Zusatzwerkstoffen.

- Für 6061 Aluminiumlegierung: Für gängige Legierungen wie 6061, eine wärmebehandelbare Legierung, ist 4043-Aluminium-Schweißdraht im Allgemeinen die am meisten empfohlene Wahl. Sein Siliziumgehalt trägt dazu bei, Risse zu minimieren und die Fließfähigkeit zu verbessern, was beim Schweißen dieser Art von Legierung von Vorteil ist. Für Anwendungen, die eine höhere Festigkeit erfordern oder bei denen eine Übereinstimmung der Eloxalfarbe mit dem Schweißen von entscheidender Bedeutung ist, könnte jedoch 5356 in Betracht gezogen werden, obwohl es bei 6061 anfälliger für Risse sein kann, wenn es nicht sorgfältig gehandhabt wird.

- Für Legierungen der Serie 5XXX (z. B. 5052, 5083): Dabei handelt es sich um nicht wärmebeständige Legierungen, die aufgrund ihrer hervorragenden Korrosionsbeständigkeit häufig in Schiffsanwendungen eingesetzt werden. 5356-Aluminium-Schweißdraht ist in der Regel die bevorzugte Wahl für diese Legierungen, da er zu ihrer höheren Festigkeit passt und ihre Korrosionsbeständigkeit beibehält.

Konsultieren Sie immer eine Auswahltabelle für Aluminiumzusatzwerkstoffe, um die Kompatibilität zwischen Ihrem Grundmaterial und dem ausgewählten Draht sicherzustellen.

Schweißmethode

Das von Ihnen verwendete Schweißverfahren bestimmt auch die Fürm des Aluminium-Schweißdrahts.

- MIG-Schweißen (Metallgasschweißen): Beim MIG-Schweißen wird der Draht kontinuierlich durch eine Schweißpistole geführt. Dieser Prozess ist für seine Geschwindigkeit und Effizienz bekannt. Für das allgemeine MIG-Schweißen von Aluminium sind ER4043 und ER5356 die gebräuchlichsten und vielseitigsten Optionen. Viele Fachleute halten 5356 für das bester Aluminium-Schweißdraht für MIG Wenn Festigkeit und Korrosionsbeständigkeit im Vordergrund stehen, wird 4043 oft aufgrund seiner einfachen Handhabung und seines ästhetischen Wulstprofils bevorzugt.

- Kompatibilität der Aluminium-Schweißdraht-Spulenpistole: Beim MIG-Schweißen aus Aluminium, insbesondere bei dünner Stärke oder über einen längeren Zeitraum, wird eine Spulenpistole dringend empfohlen. Aluminiumdraht ist weich und kann sich leicht in der langen Leitung einer herkömmlichen MIG-Pistole verfangen oder verheddern. Eine Spulenpistole behebt dieses Problem, indem eine kleine Drahtspule direkt auf der Pistole platziert wird, wodurch die Distanz, die der Draht zurücklegen muss, erheblich verkürzt und Probleme mit der Zuführung werden. Stellen Sie sicher, dass die von Ihnen ausgewählte Spulenpistole mit Ihrem spezifischen Schweißgerät kompatibel ist, da verschiedene Hersteller über unterschiedliche Verbindungssysteme verfügen.

- WIG-Schweißen (Gas-Wolfram-Lichtbogenschweißen): Das WIG-Schweißen bietet eine hervorragende Kontrolle und erzeugt hochwertige, ästhetisch ansprechende Schweißnähte. Für Aluminium-Schweißdraht zum WIG-Schweißen Es werden Füllstäbe verwendet, vertikal in einer Länge von 36 Zoll. Als WIG-Stäbe sind die gleichen Legierungen erhältlich, die beim MIG-Schweißen verwendet werden (4043, 5356, 4943 usw.). Die Wahl zwischen 4043 und 5356 für das WIG-Schweißen folgt ähnlichen Prinzipien wie MIG: 4043 für Fließfähigkeit und Rissbeständigkeit, 5356 für höhere Festigkeit und Meeresumgebungen.

- Autogenschweißen: Heutzutage ist das Autogenschweißen für das Strukturschweißen von Aluminium weniger verbreitet, es kann jedoch für dünne Aluminiumbleche und Reparaturarbeiten eingesetzt werden. Für diesen Prozess stehen spezielle Aluminiumfüllstäbe zur Verfügung, die häufig Flussmittel enthalten, um die Reinigung der Aluminiumoxidschicht zu unterstützen. Allerdings ist eine präzise Wärmekontrolle schwierig, weshalb es für kritische Anwendungen weniger geeignet ist.

Auswahl des Drahtdurchmessers

Der Durchmesser des Schweißdrahtes beeinflusst die Eindringtiefe, die Abschmelzleistung und die Fähigkeit, unterschiedliche Materialstärken zu schweißen.

- 0,8 mm (0,030 Zoll): Ideal zum Schweißen dünnerer Aluminiummaterialien, innen bis zu 3 mm (1/8 Zoll) Dicke. Es sorgt für einen feineren Lichtbogen und eine präzisere Steuerung und verringert so das Risiko eines Durchbrennens.

- 1,0 mm (0,040 Zoll): Ein vielseitiger Durchmesser, der für einen größeren Bereich an Materialstärken geeignet ist, von dünn bis mittel. Es bietet ein gutes Gleichgewicht zwischen Penetration und Ablagerung.

- 1,2 mm (0,047 Zoll/3/64 Zoll): Am besten für dickere Aluminiumabschnitte geeignet, da höhere Abscheidungsraten und tiefere Eindringtiefe erzielt werden. Dies wird häufig für schwere Fertigungen verwendet.

Beachten Sie immer die empfohlenen Einstellungen und Drahtvorschubgeschwindigkeitstabellen Ihres Schweißgeräts, um eine optimale Leistung bei unterschiedlichen Drahtdurchmessern und Materialstärken zu erhalten.

4. Vergleich zwischen 4043 und 5356 Aluminium-Schweißdraht

Diese beiden Legierungen sind die Arbeitspferde beim Aluminiumschweißen. Um die richtige Wahl zu treffen, ist es wichtig, ihre Unterschiede zu verstehen.

Unterschiede in der Zusammensetzung

- 4043 Aluminium-Schweißdraht: Enthält etwa 5 % Silizium (Si). Das Silizium wirkt als Desoxidationsmittel und verbessert die Fließfähigkeit des Schweißbades deutlich.

- 5356 Aluminium-Schweißdraht: Enthält etwa 5 % Magnesium (Mg). Das Magnesium trägt zu einer höheren Zugfestigkeit und einer verbesserten Duktilität bei.

Anwendbare Szenarien

- 5356 Besser geeignet für Meeresumgebungen: Aufgrund seines Magnesiumgehalts 5356 bietet es eine hervorragende Korrosionsbeständigkeit in Salzwasser und anderen korrosiven Umgebungen. Dies macht es zur ersten Wahl für Aluminium-Schweißdraht für die Bootsreparatur und andere Marineanwendungen sowie für Strukturbauteile, die rauen Bedingungen ausgesetzt sind. Es bietet auch eine höhere Festigkeit für strukturelle Schweißnähte.

- 4043 Besser geeignet für Hochtemperaturanwendungen: Das Silizium in 4043 trägt dazu bei, die Erstarrungsschrumpfung und Heißrissbildung zu reduzieren, wodurch es toleranter und für Anwendungen geeignet ist, bei denen im Betrieb erhöhte Temperaturen auftreten. Außerdem entsteht im Allgemeinen eine glattere, ästhetisch ansprechendere Schweißnaht mit weniger Schmutz.

Probleme mit der Farbanpassung nach dem Schweißen

- 4043: Beim Eloxieren nehmen die mit 4043-Draht hergestellten Schweißnähte normalerweise eine dunklere graue Farbe an, die möglicherweise nicht mit dem Aussehen des umgebenden Grundmaterials übereinstimmt. Dies ist ein entscheidender Gesichtspunkt für kosmetische Anwendungen.

- 5356: Mit 5356-Draht hergestellte Schweißnähte bieten nach dem Eloxieren tendenziell eine viel hellere und engere Farbübereinstimmung mit dem Grundmaterial, weshalb es für sichtbare architektonische oder dekorative Komponenten bevorzugt wird, bei denen ästhetische Konsistenz wichtig ist.

5. Lagerung und Oxidationsschutz von Aluminium-Schweißdraht

Aluminium-Schweißdraht ist hochreaktiv und anfällig für Oxidation. Die richtige Lagerung und Handhabung sind für die Gewährleistung der Schweißqualität von größter Bedeutung.

Warum Aluminiumschweißdraht anfällig für Oxidation ist

Aluminium bildet an der Luft leicht eine dünne, zähe und schützende Schicht aus Aluminiumoxid. Während diese Oxidschicht dem Grundmaterial Korrosionsbeständigkeit verleiht, ist sie beim Schweißen schädlich.

- Auswirkungen auf das Schweißen: Der Schmelzpunkt von Aluminiumoxid ( or ) ist deutlich höher als die von reinem Aluminium ( or ). Wenn diese Oxidschicht nicht ordnungsgemäß behandelt oder entfernt wird, kann dies zu schlechter Verschmelzung, fehlender Durchdringung, Porosität und einer insgesamt schwachen Schweißnaht führen.

- Oberflächenverschmutzung: Über die inhärente Oxidschicht hinaus kann Aluminiumdraht Feuchtigkeit, Schmutz, Öle und andere Verunreinigungen aus der Umgebung aufnehmen, was die Integrität der Schweißnaht beeinträchtigen kann.

So lagern Sie richtig

Durch die richtige Lagerung verlängern Sie die Haltbarkeit Ihres Aluminium-Schweißdrahts und verhindern eine Kontamination.

- Trockene Umgebung: Lagern Sie Aluminium-Schweißdraht immer in einer trockenen Umgebung mit geringer Luftfeuchtigkeit. Feuchtigkeit ist ein Hauptkatalysator für die Oxidation und kann auch Wasserstoff in die Schweißnaht einbringen, was zu Porosität führt.

- Versiegelte Verpackung: Die meisten Aluminium-Schweißdrähte werden in hermetisch verschlossenen, feuchtigkeitsbeständigen Verpackungen (z. B. vakuumversiegelten Folienbeuteln) geliefert. Bewahren Sie den Draht bis unmittelbar vor der Verwendung in der versiegelten Originalverpackung auf. Wenn die gesamte Spule nach dem Öffnen nicht verwendet wird, ist es am besten, sie nach Möglichkeit wieder in einem luftdichten Behälter oder Beutel mit Trockenmittelpackungen zu verschließen.

- Kontrollierte Temperatur: Vermeiden Sie extreme Temperaturschwankungen, da diese zu Kondenswasserbildung in der Verpackung führen können. Bei stabiler Raumtemperatur lagern.

- Sauberkeit: Lagern Sie Spulen in sauberen Schränken oder Regalen, fern von Staub, Ölen und anderen Verunreinigungen aus der Werkstatt.

Reinigen Sie daher den Schweißdraht vor dem Gebrauch

Auch bei sorgfältiger Lagerung kann sich insbesondere bei Spulen, die längere Zeit der Luft ausgesetzt waren, eine leichte Oxidschicht oder eine geringfügige Oberflächenverunreinigung bilden.

- Wischen: Bei leicht oxidiertem oder staubigem Draht kann ein sauberes, fusselfreies Tuch, das mit einem flüchtigen Lösungsmittel wie Aceton oder Brennspiritus angefeuchtet ist, verwendet werden, um die ersten paar Meter Draht abzuwischen, bevor er in die Maschine eingeführt wird. Stellen Sie sicher, dass das Lösungsmittel vor dem Schweißen vollständig verdunstet ist.

- Mechanische Reinigung (selten): Bei stärkerer Oxidation oder wenn Sie eine tiefere Reinigung vermuten, bürsten Sie den Draht vorsichtig mit einer Edelstahldrahtbürste (eine, die ausschließlich für Aluminium geeignet ist). könnte Dies sollte jedoch in Betracht gezogen werden, wird jedoch im Allgemeinen nicht für MIG-Draht empfohlen, da es den Draht verformen und Zufuhrprobleme verursachen kann. Bei WIG-Stäben kann eine sanfte Reinigung mit einer speziellen Edelstahlbürste praktikabel sein.

- Äußere Schichten entsorgen: Wenn die äußeren Schichten einer Spule sichtbar stark oxidiert oder verfärbt sind, empfiehlt es sich oft, die ersten paar Windungen abzuspulen und wegzuwerfen, bis sauberer, glänzender Draht sichtbar ist.

Wichtiger Hinweis: Tragen Sie beim Umgang mit Aluminium-Schweißdraht immer saubere Handschuhe, um zu verhindern, dass Öl und Schmutz von Ihren Händen auf die Drahtoberfläche übertragen werden.

6. Häufige Probleme und Lösungen mit Aluminium-Schweißdraht

Trotz seiner Vorteile kann das Schweißen von Aluminium einzigartige Herausforderungen mit sich bringen. Das Bewusstsein für häufig auftretende Probleme und deren Lösungen kann Zeit sparen und die Schweißqualität verbessern.

Probleme mit der Drahtzufuhr (häufig beim MIG-Schweißen)

Aluminiumdraht ist deutlich weicher und biegsamer als Stahldraht, wodurch er beim MIG-Schweißen anfällig für Vorschubprobleme ist. Deshalb Kompatibilität mit Aluminium-Schweißdrahtspulenpistolen ist so wichtig.

- Symptom: Vogelnest im Draht (Drahtklumpen um die Antriebsrollen), unregelmäßiger Drahtvorschub, Drahtklemmung im Liner.

- Ursachen:

- Falsche Antriebsrollen: Verwendung von Standard-V-Nut-Antriebsrollen für Stahl. Aluminium erfordert Antriebsrollen mit U-Nut oder geändertem V-Nut, die den Draht stützen, ohne ihn zu verformen.

- Falsche Antriebsrollenspannung: Zu viel Spannung kann den weichen Draht verformen; Zu wenig Spannung führt zum Abrutschen.

- Langer oder geknickter Liner: Eine lange, verschmutzte oder geknickte MIG-Pistolenauskleidung erzeugt übermäßige Reibung.

- Falsche Spitzengröße: Eine Kontaktspitze ist zu klein für den Drahtdurchmesser oder eine abgenutzte Spitze.

- Lösungen:

- Verwenden Sie U-Nut- oder gerändelte V-Nut-Antriebsrollen: Diese sind speziell für weiche Drähte wie Aluminium konzipiert.

- Antriebsrollenspannung anpassen: Beginnen Sie mit minimaler Spannung und erhöhen Sie diese schrittweise, bis eine gleichmäßige Vorschubgeschwindigkeit ohne Verformung des Drahtes erreicht ist.

- Verwenden Sie eine Spulenpistole: Das ist das bester Aluminium-Schweißdraht für MIG Lösung zur Minimierung von Vorschubproblemen durch deutliche Verkürzung der Drahtwegstrecke.

- Halten Sie den Liner sauber und kurz: Tauschen Sie die Liner regelmäßig aus und stellen Sie sicher, dass sie nicht geknickt sind. Erwägen Sie die Verwendung einer Teflon- oder Nylonauskleidung für Aluminium.

- Richtiger Kontakttipp: Verwenden Sie Kontaktspitzen für Aluminiumdraht, achten Sie auf die richtige Größe und ersetzen Sie sie bei Verschleiß. Die Spitzengröße sollte etwas größer sein als der Drahtdurchmesser (z. B. verwenden Sie für 1,0-mm-Draht eine 1,0-mm- oder 1,1-mm-Spitze).

Porositätsprobleme

Unter Porosität versteht man kleine Hohlräume oder Löcher im Schweißgut, die oft durch eingeschlossene Gase verursacht werden. Dies ist bei Aluminium aufgrund seiner Affinität zu Wasserstoff ein sehr häufiges Problem.

- Symptom: Kleine Löcher oder Blasen auf der Schweißnahtoberfläche oder im Schweißnahtquerschnitt.

- Ursachen:

- Oberflächenverschmutzung: Öl, Fett, Feuchtigkeit oder starke Oxidation am Grundmaterial oder Schweißdraht. Dies ist die häufigste Ursache.

- Unzureichendes Schutzgas: Unzureichende Durchflussrate, verunreinigtes Gas, wegblasende Zugluft oder eine undichte Gasleitung.

- Zu hohe Fahrgeschwindigkeit: Es wird nicht genügend Zeit gelassen, damit die Gase aus der Schmelzpfütze entweichen können.

- Feuchte Elektrode: Beim WIG-Schweißen Feuchtigkeit im Schweißdraht.

- Lösungen:

- Grüne Reinigung: Reinigen Sie das Grundmetall und den Zusatzdraht unmittelbar vor dem Schweißen sorgfältig. Verwenden Sie eine spezielle Edelstahlbürste und ein flüchtiges Lösungsmittel (Aceton, Brennspiritus).

- Richtiges Schutzgas: Verwenden Sie 100 % Argon zum MIG- und WIG-Aluminiumschweißen. Sorgen Sie für eine ausreichende Gasdurchflussrate (typischerweise 15–25 CFH für MIG, je nach Verbindungstyp und Bedingungen; 15–20 CFH für WIG). Schützen Sie den Schweißbereich vor Zugluft.

- Schweißparameter optimieren: Passen Sie die Fahrgeschwindigkeit an, damit die geschmolzene Pfütze richtig entgasen kann.

- Richtige Kabellagerung: Wie in Abschnitt 5 erläutert, verhindern Sie Drahtoxidation und Feuchtigkeitsaufnahme.

Rissbildung nach dem Schweißen

Risse können entweder unmittelbar nach dem Schweißen (Warmrisse) oder später aufgrund von Eigenspannungen auftreten.

- Symptom: Risse treten in der Schweißnaht oder in der Wärmeeinflusszone (WAZ) neben der Schweißnaht auf.

- Ursachen:

- Falsches Zusatzmetall: Die Verwendung eines Füllmetalls, das nicht mit dem Grundmaterial kompatibel ist, was zu einer spröden Schweißnaht oder hohen Erstarrungsschrumpfungsspannungen führt (z. B. Schweißen von 6061 mit 5356 ohne ordnungsgemäße Vorwärmung oder Technik).

- Hohe Zurückhaltung: Schweißt in stark beanspruchten Verbindungen, bei denen das Material beim Abkühlen nicht frei schrumpfen kann.

- Übermäßiger Wärmeeintrag: Zu viel Hitze kann die Kornstruktur vergrößern und das Material anfälliger für Risse machen.

- Schlechtes Gelenkdesign: Designs, die Stresskonzentrationen erzeugen.

- Verschmutztes unedles Metall: Verunreinigungen können als Stressfaktoren wirken.

- Lösungen:

- Wählen Sie kompatibles Zusatzmetall: Verwenden Sie ein Füllmetall, das für Ihre spezifische Grundmetallkombination eine gute Rissbeständigkeit aufweist (z. B. ist 4043 im Allgemeinen rissbeständiger als 5356 für Legierungen der 6xxx-Serie).

- Vorwärmen: Bei dickeren Abschnitten oder stark beanspruchten Verbindungen kann das Vorwärmen des Aluminiums den Temperaturunterschied verringern und die Abkühlgeschwindigkeit verlangsamen, wodurch Erstarrungsspannungen minimiert werden.

- Richtiges Gelenkdesign: Verwenden Sie Verbindungskonstruktionen, die beim Abkühlen eine gewisse Bewegung zulassen oder Spannungskonzentrationen minimieren.

- Parameter optimieren: Steuern Sie den Wärmeeintrag, indem Sie Stromstärke, Spannung und Fahrgeschwindigkeit anpassen. Vermeiden Sie übermäßiges Weben.

- Hintersteppen/Sprungschweißen: Techniken, um Hitze und Stress gleichmäßiger zu verteilen.

7. Anwendungen von Aluminium-Schweißdraht

Die Vielseitigkeit von Aluminium-Schweißdraht macht ihn in zahlreichen Branchen mit jeweils unterschiedlichen Anforderungen unverzichtbar.

Kfz-Reparatur (Karosserie, Auspuffrohrschweißen)

- Karosserie: Moderne Fahrzeuge verwenden zunehmend Aluminium für Karosserieteile und Komponentenstruktur, um das Gewicht zu reduzieren und die Kraftstoffeffizienz zu verbessern. Aluminiumschweißdraht (häufig 4043 für einfache Handhabung und Rissbeständigkeit oder 5356 für Festigkeit) ist für die Reparatur von Kollisionsschäden, die Beseitigung von Spannungsrissen und die Herstellung kundenspezifischer Teile unerlässlich.

- Auspuffrohre: Während viele Abgassysteme aus Edelstahl bestehen, verwenden Sie einige Hochleistungs- oder Aftermarket-Systeme aus Aluminium, um Gewicht zu sparen. Das Schweißen erfordert Präzision und häufig die Verwendung von 4043-Draht, um den thermischen Belastungen standzuhalten.

Schiffs- und Bootsbau (Anforderungen an die Korrosionsbeständigkeit)

- Meeresstrukturen: Aluminiumlegierungen werden aufgrund ihres hervorragenden Festigkeits-Gewichts-Verhältnisses und ihrer hervorragenden Korrosionsbeständigkeit im Salzwasser häufig in Bootsrümpfen, Aufbauten und Komponenten verwendet.

- Spezielle Drahtauswahl: Für Aluminium-Schweißdraht für die Bootsreparatur und Neubauten sind 5356 und 5183 die bevorzugte Wahl. Ihr höherer Magnesiumgehalt sorgt für eine hervorragende Beständigkeit gegen Spannungsrisskorrosion in Meeresumgebungen, was für die dauerhafte Haltbarkeit und Sicherheit von entscheidender Bedeutung ist. Schweißnähte müssen robust sein und ihre Integrität gegenüber ständiger Einwirkung von Salz, Feuchtigkeit und mechanischer Belastung bewahren.

Luft- und Raumfahrt (hohe Festigkeitsanforderungen)

- Flugzeugstrukturen: In der Luft- und Raumfahrtindustrie zählt jedes Gramm und strukturelle Integrität ist nicht verhandelbar. Aluminiumlegierungen werden häufig für Flugzeugrümpfe, Flügel und Innenkomponenten verwendet.

- Spezielle Drahtauswahl: Beim Schweißen in der Luft- und Raumfahrt werden häufig spezielle Aluminiumlegierungen verwendet und hochfeste, ermüdungsbeständige Schweißnähte benötigt. Während 4043 und 5356 verwendet werden, erfordern exotischere Legierungen wie die 2XXX-Serie (die sehr schwierig zu schweißen sein können) möglicherweise spezielle Zusatzmetalle. Der Schwerpunkt liegt auf der Erzielung von Schweißnähten mit hervorragenden mechanischen Eigenschaften, minimalem Verzug und absoluter Fehlerfreiheit, die häufig durch strenge zerstörungsfreie Tests bestätigt werden.

Wenn Sie die verfügbaren Arten von Aluminium-Schweißdrähten verstehen, wissen, wie Sie je nach Anwendung und Grundmaterial den richtigen Draht auswählen, geeignete Lagertechniken anwenden und Lösungen für häufige Schweißprobleme finden, können Sie für jedes Projekt professionelle Aluminiumschweißnähte erzielen, von kritischen Luft- und Raumfahrtkomponenten bis hin zu alltäglichen Reparaturen.

英语

英语 德语

德语

英语

英语 德语

德语