Kurzanleitung zur Entscheidungsfindung bei der Kabelauswahl

- 1 Welche Legierungen werden üblicherweise für Aluminium-MIG-Draht gewählt?

- 2 Wie wirkt sich Schweißdraht aus Aluminiumlegierung auf die Schweißleistung aus?

- 3 Warum Aluminium-Mig-Draht für moderne Hersteller wichtig ist

- 4 Wie Zuführsysteme die Ergebnisse beim Aluminiumschweißen verändern

- 5 Praktische Setup-Checkliste für einen stabilen Aluminium-Mig-Draht-Prozess

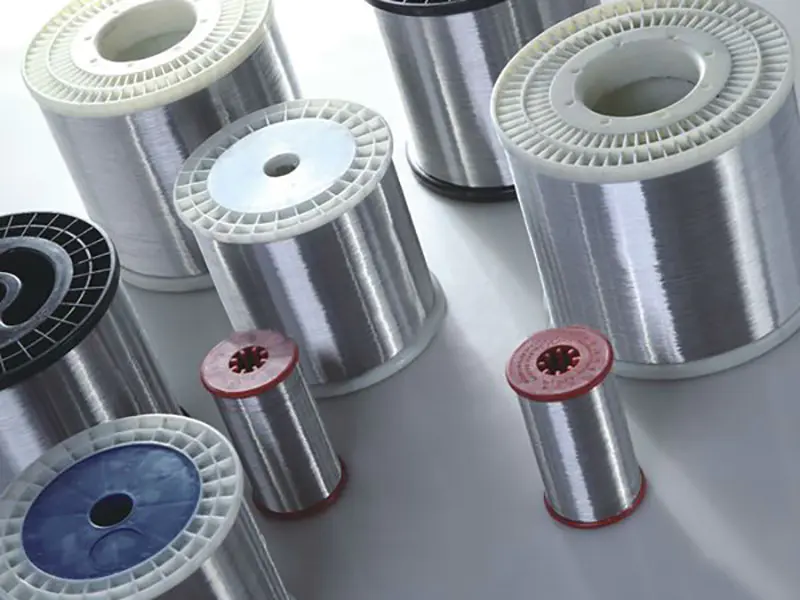

- 6 Welche Spulentypen und -durchmesser eignen sich für bestimmte Szenarien?

- 7 So passen Sie den Füllstoff an das Grundmetall an, ohne die Beschaffung zu kompliziert zu machen

- 8 Möglichkeiten zur Kontrolle des Wärmeeintrags und zur Reduzierung von Verformungen beim Schweißen von Aluminium

- 9 Wurden häufige Fehler über den Prozess verraten und wie man sie entdeckte

- 10 Wie sich die Automatisierung an Aluminium-Mig-Draht angepasst hat und warum Integration wichtig ist

- 11 Wie Angebotsdynamik und Recyclingtrends Kaufentscheidungen für Füllstoffe beeinflussen

- 12 Welche Schweißparameterstrategien reduzieren die Nacharbeit an Mischlegierungsbaugruppen?

- 13 Tipps zur Lagerung und Handhabung zum Schutz der Integrität des Aluminium-Mig-Drahts

- 14 Welche Branchen kaufen mehr Aluminiumfüller und warum?

- 15 Möglichkeiten zur Reduzierung von Futterunterbrechungen, die zu Ausfallzeiten führen

- 16 Welche Handhabungspraktiken verhindern Probleme mit der Oberflächenkontamination?

- 17 Welche Umwelt- und Sicherheitspraktiken schützen das Personal beim Aluminiumschweißen?

- 18 Welche Nachbearbeitungsverfahren verkürzen die Reparaturzeit für sichtbare Schweißnähte?

- 19 Integrieren Sie also Aluminiumfüller in einen Mehrschichtbetrieb

- 20 Tipps zur Vermeidung von Fremdmaterialeinschlüssen beim Schweißen

- 21 Warum kooperative Lieferantenbeziehungen Qualifizierungszyklen verkürzen

- 22 Wie sich die Reparaturabläufe bei dicken Abschnitten im Vergleich zu dünnen Platten unterscheiden

- 23 Kurzanleitung zur Drahtauswahl und Zuführungsmethode

- 24 Welche Inspektionskontrollpunkte Leckagen und Funktionsausfälle in Schweißbaugruppen reduzieren?

- 25 Möglichkeiten, eine Pilotlinie auf die volle Produktion zu skalieren und dabei die Schweißqualität beizubehalten

- 26 So halten Sie Zufuhrsysteme maschinenübergreifend konsistent

- 27 Typische Checkliste zur Fehlerbehebung für Schweißtechniker

- 28 So erstellen Sie einen wiederholbaren Wartungsplan für Zuführsysteme

- 29 Einfache Checkliste für den Schichtbeginn auf dem Boden

- 30 So reduzieren Sie die versteckten Kosten für den häufigen Spulenwechsel

- 31 Möglichkeiten, ein neues Abstands- oder Trägermaterial zu testen, bevor eine Prozessänderung vorgenommen wird

- 32 Wie man eine erfolgreiche Prototypenschweißung in einen wiederholbaren Produktionsvorgang umwandelt

- 33 Überwachen Sie daher geringfügige Störungen der Schweißqualität bei langen Produktionsläufen

- 34 So bewahren Sie einen Vorrat an bewährten Verbrauchsmaterialien auf, ohne Überbestände anzulegen

In modernen Fertigungshallen beeinflussen kleine Entscheidungen über die Drahtform und die Vorschubeinrichtung den Produktionsrhythmus, die Qualität und die Endzeit. Wenn Beschaffungs-, Verfahrenstechnik- und Wartungsteams Verbrauchsmaterialien bewerten, bieten Hersteller von Aluminium-MIG-Drähten eine Reihe von Legierungsoptionen, Spulenformaten und Handhabungsanleitungen an, die bestimmen, wie reibungslos ein Projekt vom Prototyp zur stabilen Produktion übergeht. Praktische Versuche und kooperative Musterprogramme verringern die Unsicherheit, bevor ein Los die Linie erreicht, und Lieferanten, die klare Handhabungshinweise und Spulenrückverfolgbarkeit bereitstellen, verkürzen die Qualifizierungszeit für Schweißteams. kunliwelding. Arbeitet mit Kunden zusammen, um Musterspulen, Feeder-Empfehlungen und Unterstützung vor Ort bereitzustellen, damit Technikteams Parameter unter realen Handhabungsbedingungen validieren und vermeidbare Nacharbeiten begrenzen können.

Welche Legierungen werden üblicherweise für Aluminium-MIG-Draht gewählt?

Wenn Sie sich für einen Hersteller für Aluminium-Mig-Draht entscheiden, kommen mehrere Legierungen gleichermaßen vor, da sie einem breiten Spektrum an Grundmetallen und Produktionsanforderungen entsprechen. Die folgenden Optionen werden häufig in Werkstätten, Produktionslinien und automatisierten Schweißzellen eingesetzt:

| Legierung | Schlüsselelemente | Typischer Anwendungsfall |

|---|---|---|

| 4043 | Silizium | Allgemeine Fertigung, Aluminiumguss |

| 5356 | Magnesium | Strukturteile, Schiffskomponenten |

| 5183 | Magnesium | Zähigkeitsorientierte Baugruppen |

| 5556 | Magnesium | Festigkeitskritische Anwendungen |

| 4047 | Silizium | Dünne Fugen, weniger Rissbildung |

Wie wirkt sich Schweißdraht aus Aluminiumlegierung auf die Schweißleistung aus?

Die Wahl der richtigen Aluminiumdrahtlegierung ist ein praktischer Kompromiss zwischen Schweißbadverhalten, Eigenschaften nach dem Schweißen und Kompatibilität mit dem Grundmetall. Drähte mit einem höheren Siliziumgehalt können gut fließen und kleinere Durchgangslücken verdecken, während Magnesium enthaltende Drähte die Festigkeit bestimmter Knetlegierungen verbessern können. Für Kunden sollte sich das Gespräch mit einem Lieferanten auf die Anforderungen des fertigen Bauteils konzentrieren und nicht nur auf Katalogetiketten. Praktische Probeschweißungen und klare Abnahmekriterien sparen Zeit und klären, ob eine bestimmte Drahtchemie einer bestimmten Produktionsanforderung entspricht.

Warum Aluminium-Mig-Draht für moderne Hersteller wichtig ist

Aluminium-Füllmetall wird in Produktionshallen immer sichtbarer, wobei Gewichtsreduzierung und Korrosionsbeständigkeit Priorität haben. Hersteller stellen fest, dass die Produktivität beim Aluminiumschweißen steigt und die Nacharbeit sinkt, wenn die Drahtchemie, die Spulenhandhabung und die Gerätekonfiguration zur Aufgabe passen. Die jüngsten Veränderungen bei der Materialbeschaffung und den Recyclingprioritäten veranlassen Einkaufsteams dazu, zu überdenken, wie sie Schweißzusatzwerkstoffe spezifizieren und wie sie frühere Rollen testen.

Wie Zuführsysteme die Ergebnisse beim Aluminiumschweißen verändern

Aluminiumdraht ist weicher als viele andere Zusatzmetalle und reagiert anders auf die Handhabung. Lange Vorschubwege, abgenutzte Liner oder übermäßige Gegenspannung führen zu Hängenbleiben, Vogelnisten und unregelmäßigen Bögen. Viele Hersteller weichen von einem reinen Push-Ansatz ab und verwenden für eine reibungslose Lieferung Spool-on-Pistole- oder Push-Pull-Systeme. Die Beachtung des Kontaktspitzentyps, des Linerzustands und der Spulenspannung vermeidet viele Unterbrechungen in der Leitung. Hersteller, die diese Hardware-Auswahl standardisieren, berichten von weniger Einrichtungsverzögerungen und klareren Daten bei der Diagnose von Schweißproblemen.

Praktische Setup-Checkliste für einen stabilen Aluminium-Mig-Draht-Prozess

- Stellen Sie sicher, dass die Drahtlegierung und der Durchmesser zur Anwendung passen

- Überprüfen Sie die Spule vor der Montage auf ordnungsgemäße Wicklung und Verschmutzung

- Verwenden Sie eine für Aluminium konzipierte Kleidung mit gleichmäßigem Durchmesser und ersetzen Sie die Kleidung nach einem vorhersehbaren Zeitplan

- Wählen Sie je nach Kabellänge und Roboter- oder manueller Einrichtung eine geeignete Zuführmethode (Spulenpistole, Push-Pull oder Spool-on-Pistole).

- Sorgen Sie für eine gleichmäßige Spulenspannung und reinigen Sie die Kontaktspitzen regelmäßig

Welche Spulentypen und -durchmesser eignen sich für bestimmte Szenarien?

| Produktionsziel | Typische Spulenform | Hinweise zur Handhabung |

|---|---|---|

| Kurzfristige Reparaturen oder Außendienst | Kleine Spule auf Spulenpistole montiert | Hält den Einzugsweg kurz; hilft bei der Portabilität |

| Hochvolumige Roboterlinie | Große Trommel oder Boxspule mit verwalteter Ausgabe | Verwenden Sie eine geführte Abwicklung und vermeiden Sie lange freie Spannweiten |

| Tischschweißen und Prototypen | Mittlere Spule auf traditionellem Feeder | Ersetzen Sie die Liner im Norden, wenn der Zufuhrweg gewunden ist |

So passen Sie den Füllstoff an das Grundmetall an, ohne die Beschaffung zu kompliziert zu machen

Hersteller sollten es vermeiden, ausschließlich Werkzeuge anhand des Katalognamens auszuwählen. Geben Sie stattdessen Folgendes an: Basislegierungsfamilie, gewünschte mechanische Eigenschaften (Zähigkeit, Duktilität) und etwaige Erwartungen an die Endbearbeitung nach dem Schweißen. Wenn ein Lieferant wie kunliwelding. Erhält klare Anforderungen, können Musterpakete und Schweißgutscheine schnell erstellt werden, sodass die Technik das Verbrauchsmaterial unter tatsächlichen Prozessbedingungen qualifizieren kann.

Möglichkeiten zur Kontrolle des Wärmeeintrags und zur Reduzierung von Verformungen beim Schweißen von Aluminium

Aluminium reagiert auf Hitze anders als viele andere Metalle. Die hohe Wärmeleitfähigkeit und der relativ niedrige Schmelzbereich machen Verformungen zu einer häufigen Herausforderung bei der Herstellung. Die Kontrolle der Wärmezufuhr ist wichtig, um die Maßgenauigkeit zu gewährleisten und die Korrekturarbeiten nach dem Schweißen zu reduzieren. Die folgenden Techniken tragen dazu bei, eine stabile Schweißnahtgeometrie aufrechtzuerhalten und das Risiko von Verformungen bei manuellen als auch bei sowohl automatisierten Einstellungen zu verringern.

- Verwenden Sie höhere Fahrgeschwindigkeiten, um die Ausbreitung von Pfützen zu begrenzen

Eine gleichmäßige und schnelle Bewegung des Brenners verhindert eine Überhitzung der Zonen in der Nähe der Verbindung. Eine schnellere Bewegung erzeugt ein schmaleres Wärmeband und trägt dazu bei, die Dehnung zu reduzieren, die zu Verformungen führt. Diese Technik funktioniert besonders gut bei langen Nähten und dünnwandigen Bauteilen.

- Wählen Sie Startpunkte mit niedrigerer Stromstärke und passen Sie diese schrittweise an

Wenn Sie mit einer niedrigeren Stromstärke beginnen und das Pfützenverhalten überprüfen, bevor Sie die Leistung erhöhen, stellen Sie sicher, dass die Hitze nicht zu Beginn der Schweißnaht ansteigt. Die schrittweise Abstimmung trägt dazu bei, die Verbindungstemperatur im Gleichgewicht zu halten und die plötzliche Erweichung zu reduzieren, die typischerweise zu Bewegungen des Teils führt.

- Wenden Sie die Impulseinstellungen an, um den Lichtbogen zu stabilisieren

Impulsmodi erzeugen kontrollierte Energiestöße, die das Eindringen der Schweißnaht ermöglichen, ohne das umgebende Material mit kontinuierlicher Hitze zu sättigen. Dies hält das Werkstück insgesamt kühler und ist nützlich beim Schweißen dünner Bleche, komplexer Baugruppen oder Platten, die sich bei längerer Hitze verschieben könnten.

- Verwenden Sie eine geeignete Fugenanpassung, um eine Überfüllung zu vermeiden

Enge Verbindungen erfordern weniger Schweißzusatz und daher weniger Hitze. Durch die Sicherstellung einer gleichmäßigen Passage werden große Lücken minimiert, die ansonsten eine übermäßige Zufuhr von Aluminium-Mig-Draht und zusätzliche Wärmezufuhr erfordern würden, um sie zu überbrücken. Eine gute Dimensionskontrolle reduziert das Verzugsrisiko erheblich.

- Baugruppen sicher einspannen und Fangpunkte verteilen

Durch die Klemmung wird verhindert, dass Teile während des Erhitzens ziehen oder sich drehen. Die Verwendung mehrerer, gleichmäßig verteilter Halterungen trägt zur Verteilung der thermischen Spannung bei, sodass kein Bereich einzelne zu große Ausdehnungen aufnimmt. Diese Methode verbessert auch die Ausrichtung während der gesamten Schweißnaht.

- Befestigen Sie die Baugruppe vorab, um die Geometrie zu fixieren

In strategisch angeordneten Heftschweißnähten halten Platten oder Profile in der richtigen Form. Diese Heftzwecke begrenzen die Bewegung beim Fortschreiten der Hauptschweißung. Kleine, gleichmäßig verteilte Stifte tragen dazu bei, dass Verzerrungen vorhersehbar bleiben und leichter zu bewältigen sind.

- Verwenden Sie Backstep oder überspringen Sie Schweißsequenzen

Kurze Schweißnähte in wechselnden Richtungen brechen die Wärmekonzentration auf. Backstep-Muster führen die Wärme ein, während das Sprungschweißen den Prozess auf mehrere Abschnitte verteilt, bevor sie zum Füllen von Lücken zurückgegeben werden. Beide Strategien ermöglichen eine Abkühlzeit zwischen den Durchgängen.

- Halten Sie die Zwischenlagentemperatur stabil

Wenn Sie an mehrschichtigen Verbindungen arbeiten, trägt das Abkühlen des Materials zwischen den Schichten dazu bei, eine gleichmäßige Ausdehnung aufrechtzuerhalten. Die Überwachung der Zwischenlagentemperatur reduziert die Überhitzung und behält die Verbindungsform.

- Wählen Sie dickere Trägerstangen oder Kupferbefestigungen

Die Kupferrückseite leitet die Wärme schnell ab und hilft, Aluminiumplatten kühl zu halten. Langlebige Trägerstäbe stabilisieren dünne Abschnitte, verringern das Risiko eines Durchbrennens und verringern die lokale Ausdehnung. Dieser Ansatz ist effektiv für die Blechproduktion und Langnahtbaugruppen.

- Minimieren Sie die Verweilzeit beim Starten und Stoppen des Lichtbogens

Wenn der Lichtbogen zu Beginn oder am Ende einer Schweißnaht zu lange gehalten wird, entsteht übermäßige Wärme und es kommt häufig zu Verformungen in der Nähe von Kanten. Sanfte Starts und kontrollierte Ramp-Out-Einstellungen reduzieren lokale Belastungen und verbessern die Gesamtebene.

Wurden häufige Fehler über den Prozess verraten und wie man sie entdeckte

Wenn Porosität auftritt, liegt dies wahrscheinlich an verdächtigen Oberflächenverunreinigungen, eingeschlossener Feuchtigkeit oder einer unzureichenden Schutzgasabdeckung. Mangelnde Verschmelzung ist oft auf eine unzureichende Wärmezufuhr oder einen falschen Bewegungswinkel zurückzuführen. Probleme beim Drahtvorschub weisen in der Regel auf den mechanischen Pfad hin: Spulenzustand, Verschleiß der Liner oder nicht übereinstimmende Kontaktkomponenten. Eine einfache Diagnosetabelle hilft Technikern, Ursachen schnell zu isolieren.

| Symptom | Erster Inspektionspunkt | Schnelle Korrekturmaßnahmen |

|---|---|---|

| Unregelmäßiger Bogen oder Vogelnisten | Drahtspulenpfad und Liner | Ersetzen Sie den Liner und prüfen Sie die Spulenspannung |

| Porosität in Perlen | Teilesauberkeit und Gasdurchfluss | Teile reinigen, Gasdüse und Durchfluss überprüfen |

| Übermäßiger Verzug | Wärmeeintrag und Schweißsequenz | Reduzieren Sie die Hitze pro Durchgang und fügen Sie Klammern hinzu |

Wie sich die Automatisierung an Aluminium-Mig-Draht angepasst hat und warum Integration wichtig ist

Automatisierte Schweißzellen wurden angepasst, um weichere Aluminiumdrähte zu verarbeiten, wodurch die Vorschubwege verkürzt wurden, wassergekühlte Brenner bei Hochleistungszyklen verwendet und kontrollierte Abwickelsysteme eingesetzt wurden. Roboterintegratoren und Schweißingenieure koordinieren sich, um freie Schleifen zu reduzieren und End-of-Arm-Werkzeuge zu spezifizieren, die den Drahtzustand bewahren. Wenn Entwicklungsteams zu Beginn der Integration Zeit für das Kabelmanagement einplanen, verbessern sich die Produktionsausbeute und die Fehlerbehebungszyklen verkürzen sich.

Wie Angebotsdynamik und Recyclingtrends Kaufentscheidungen für Füllstoffe beeinflussen

Die weltweite Aufmerksamkeit für zirkuläre Materialflüsse und den Wettbewerb um hochwertige Schrott verändert die Kunst und Weise, wie Käufer Aluminiumrohstoffe entlang der Wertschöpfungskette beschaffen. Beschaffungsstrategien umfassen zunehmend validierte Recyclingströme oder vertragliche Vereinbarungen zur Stabilisierung der Versorgung mit kritischen Legierungen.

Das Schweißen von Baugruppen aus gemischten Legierungen bringt Herausforderungen mit sich, die bei Strukturen aus einer einzigen Legierung nicht auftreten. Unterschiede in der Wärmeleitfähigkeit, dem Schmelzverhalten, der Verbindungssteifigkeit und dem Oberflächenzustand können zu Verformungen, inkonsistenter Eindringung und Verbindungsproblemen führen. Jeder dieser Faktoren kann die Fehlerquote in die Höhe treiben, wenn die Parameter nicht sorgfältig abgestimmt werden. Die folgenden Strategien helfen, den Prozess zu stabilisieren und die Nacharbeit unter Kontrolle zu halten.

Welche Schweißparameterstrategien reduzieren die Nacharbeit an Mischlegierungsbaugruppen?

1. Passen Sie die Wärmezufuhr an die langsamer reagierende Legierung an

Bei Mischlegierungsverbindungen kommen oft Legierungen zusammen, die Wärme unterschiedlich absorbieren oder abgeben. Durch die Anpassung der Spannungs- und Drahtvorschubeinstellungen entsprechend der Legierung mit langsamerer thermischer Reaktion werden überhitzte Kanten und unvollständige Verschmelzung minimiert. Die Aufrechterhaltung eines kontrollierten Wärmefensters verhindert eine Unterätzung bei weicheren Legierungen und ein übermäßiges Abschmelzen bei Legierungen mit höherer Leitfähigkeit.

2. Passen Sie die Fahrgeschwindigkeit und die Gelenkbalance an

Die Fahrgeschwindigkeit, die für eine Legierung geeignet ist, kann für die andere zu schnell oder zu langsam sein. Bei Kombinationsverbindungen gibt die Wahl einer moderaten Fahrgeschwindigkeit beider Legierungen Zeit, ein brauchbares Pfützenverhalten zu erreichen, ohne dass es zu einer Überhitzung einer Seite kommt. Diese Vorgehensweise verbessert die Wulstkonsistenz und verringert die Wahrscheinlichkeit kalt überlappter Zonen.

3. Verwenden Sie Wellenformeinstellungen, die die Lichtbogenübertragung stabilisieren

Moderne MIG-Geräte ermöglichen Wellenformanpassungen, die dazu beitragen, das Pfützenverhalten bei gemischten Materialien auszugleichen. Einstellungen, die eine gleichmäßigere Tröpfchenübertragung bewirken, tragen dazu bei, Spritzer zu kontrollieren und die Vermischung an der Legierungsgrenzfläche zu verbessern. Eine stabile Wellenform sorgt für ein vorhersehbareres Schweißbad, selbst wenn eine Legierung früher schmilzt als die andere.

4. Passen Sie den Stickout an, um den Gelenkzugang und die Pfützenform zu verbessern

Ein etwas kürzerer Stickout unterstützt einen konzentrierteren Lichtbogen, was die Verwaltung von Verbindungsbereichen erleichtert, in denen Legierungen unterschiedlicher Schmelzpunkte aufeinandertreffen. Dies verringert die Gefahr einer Lichtbogenwanderung, die häufig auftritt, wenn eine Legierungsoberfläche die Wärme anders reflektiert als die andere. Eine gleichmäßige Pfütze minimiert Kantenkerben, die andernfalls Schleifen und Nacharbeiten erfordern würden.

5. Abschirmungsabdeckung für gemischtes Oberflächenverhalten ausbalancieren

Einige Legierungen entgasen stärker oder enthalten mehr Oberflächenoxide. Eine leichte Erhöhung des Schutzgasflusses oder eine Optimierung des Gasdüsenwinkels können Turbulenzen verhindern und die Pfütze gleichmäßig schützen. Eine gleichmäßige Gasabdeckung trägt dazu bei, poröse Bereiche zu vermeiden, die häufig an den Übergangsstellen der beiden Legierungen auftreten.

6. Verwenden Sie die Ramp-In- und Ramp-Out-Einstellungen, um das Einbinden der Perlen zu steuern

Bei Verbindungen aus gemischten Legierungen kommt es häufig zu ungleichmäßigen Verbindungen an den Start- und Stopppunkten. Sanftere Ramp-in- und Ramp-out-Einstellungen sorgen für eine sanftere Pfützenbildung und -kontraktion, wodurch Kraterprobleme reduziert werden. Eine gute Kontrolle an beiden Enden der Raupe reduziert kleine Reparaturen, die zu erheblichen Nacharbeitszeiten führen.

7. Passen Sie die Drahtvorschubgeschwindigkeit für Kanten aus mehreren Legierungen fein an

Die Drahtvorschubgeschwindigkeit wirkt sich direkt auf die Pfützengröße und die Lichtbogenstabilität aus. Beim Verbinden von Legierungen mit unterschiedlichen Schmelzeigenschaften hilft die Anpassung der Drahtvorschubgeschwindigkeit an den Teil der Verbindung, der schneller abkühlt, dabei eine gleichmäßige Raupenhöhe und Eindringtiefe aufrechtzuerhalten. Eine ausgewogene Zuführung reduziert übermäßige Füllstoffansammlungen auf der einen Seite und Unterfüllung auf der anderen Seite.

8. Verwenden Sie Vor- und Nachströmzeiten, um wärmeempfindliche Legierungen zu schützen

Legierungen, die schnell oxidieren, profitieren von einer zusätzlichen Abschirmung vor und nach dem Erlöschen des Lichtbogens. Die Vorströmung trägt dazu bei, eine sofortige Oberflächenoxidation zu Beginn des Lichtbogens zu vermeiden, während die Nachströmung die erstarrende Pfütze schützt. Diese Parameter verringern das Risiko einer Oberflächenverunreinigung, die häufig als kosmetische oder funktionelle Mängel auftritt.

9. Halten Sie die Zwischenlagentemperatur bei beiden Legierungen konstant

Temperaturschwankungen machen sich bei Baugruppen aus Mischlegierungen deutlicher bemerkbar, da eine Seite die Wärme länger halten kann als die andere. Die Überwachung der Zwischenlagentemperatur und das Anhalten, damit sich die heißere Legierung stabilisieren kann, verhindern Verformungen und ungleichmäßige Verschmelzung. Eine konsequente Kontrolle zwischen den Durchgängen verbessert die Gleichmäßigkeit der Raupen und verringert den Bedarf an späteren Richtarbeiten.

10. Wenden Sie gepulste Parameter an, wenn die Wärmeempfindlichkeit stark schwankt

Impulseinstellungen tragen dazu bei, die durchschnittliche Hitze niedrig zu halten und sorgen gleichzeitig für kontrollierte Energiestöße für eine gute Durchdringung. Dies hilft Schweißern, ein Durchbrennen dünner oder wärmeempfindlicher Legierungen zu vermeiden und gleichzeitig eine kontinuierliche Verbindung über die schwerer zu schmelzende Legierung zu erhalten. Pulstuning reduziert Defekte, die gelegentlich in Übergangszonen zwischen unterschiedlichen Materialien auftreten.

Tipps zur Lagerung und Handhabung zum Schutz der Integrität des Aluminium-Mig-Drahts

Die Leistung des Drahtes beginnt, bevor er den Brenner erreicht. Bewahren Sie die Spulen in einer kontrollierten Umgebung auf, fern von chemischen Dämpfen und übermäßiger Luftfeuchtigkeit. Verwenden Sie bis zur Beladung eine versiegelte Verpackung und reinigen Sie die Außenflächen der Spule vor der Montage. Verwalten Sie bei Produktionslinien mit hohem Volumen die gelagerten Spulen nach dem First-In-First-Out-Prinzip und führen Sie Chargennummernaufzeichnungen, um bei auftretenden Problemen die Ursachenanalyse zu erleichtern.

Welche Branchen kaufen mehr Aluminiumfüller und warum?

Branchen mit wachsender Nachfrage nach Aluminiumfüllstoffen und Haupttreibern

1. Automobilindustrie (einschließlich Herstellung von Elektrofahrzeugen und Leichtfahrzeugen)

- Auf dem Automobilsektor entfällt ein Großteil der Nachfrage nach geschweißten Aluminiumkomponenten, insbesondere da leichte Materialien für die Kraftstoffeffizienz und die Reichweite von Elektrofahrzeugen (EV) immer wichtiger werden.

- Da Automobilhersteller zunehmend Aluminium für Fahrgestelle, Batteriegehäuse, Karosserieteile und Strukturteile einsetzen, steigt der Bedarf an zuverlässigen Aluminium-Schweißzusätzen entsprechend.

- Der Trend zu leichteren, korrosionsbeständigen und recycelbaren Materialien macht Aluminium zu einer bevorzugten Wahl und treibt die Nachfrage nach Aluminium-Zusatzdrähten an.

2. Luft- und Raumfahrt und Verteidigung

- Luft- und Raumfahrtanwendungen erfordern Materialien mit einem guten Verhältnis von Festigkeit zu Gewicht und Korrosionsbeständigkeit. Aluminium-Schweißzusatzstoff erfüllt diese Anforderungen, daher treibt die Luft- und Raumfahrtfertigung die Füllstoffnachfrage voran.

- Da Flugzeuge und zugehörige Komponenten häufig präzise und qualitativ hochwertige Schweißnähte erfordern – einschließlich MIG- oder anderen Verfahren mit Aluminiumdraht – bleibt die Luft- und Raumfahrtbranche ein stabiler Hauptabnehmer von Aluminiumzusatzwerkstoffen.

3. Schiffbau / Marine & Offshore / Fertigung in der Schifffahrtsindustrie

- Die Schifffahrts- und Schiffbauindustrie verlässt sich auf Aluminium für korrosionsbeständige und leichte Strukturen; Aluminium-Schweißzusatz unterstützt diese Konstruktionen. Marktberichte für Schweißdrahtlieferanten zeigen eine hohe Nachfrage aus dem Schiffbau- und Marinesektor.

- Offshore-Strukturen und Baugruppen in Marinequalität verwenden häufig Aluminiumlegierungen, die sich gut mit Zusatzdraht verschweißen lassen – eine stabile Grundlage für die Nachfrage nach Zusatzdraht, wenn der Bau oder die Reparatur von Schiffen zunimmt.

4. Haushaltsgeräte-, HVAC- und Elektroindustrie

Aluminium wird häufig in Elektrogehäusen, Wärmetauschereinheiten, HVAC-Rahmen und Gehäusen verwendet, wo Leitfähigkeit, Korrosionsbeständigkeit und geringes Gewicht eine Rolle spielen – was die Nachfrage nach Füllstoffen zum Schweißen dieser Produkte erhöht.

Da die Verbrauchernachfrage wächst und die Produktion skaliert wird, werden mehr Aluminiumstrukturen und -gehäuse hergestellt, was den Verbrauch von Aluminium-Schweißzusätzen erhöht.

5. Bau, Infrastruktur und modulare Fertigung

- Infrastrukturprojekte, modulare Gebäudekomponenten und leichte Strukturbaugruppen bevorzugen zunehmend Aluminium aufgrund der Haltbarkeit und des geringeren Gewichts im Vergleich zu schwereren Metallen.

- Da die weltweiten Bau- und Infrastrukturinvestitionen weitergehen, steigt die Nachfrage nach vorgefertigten Aluminiummodulen – viele davon werden durch Schweißen verbunden –, was zu einer anhaltenden Nachfrage nach Aluminiumfüllstoffen führt.

6. Erneuerbare Energien und grüne Infrastruktur (z. B. Solar-, Wind-, EV-Infrastruktur)

- Das Wachstum bei Anlagen für erneuerbare Energien, der Infrastruktur für Elektrofahrzeuge und leichten Strukturkomponenten unterstützt die Verwendung von Aluminium aufgrund seiner Korrosionsbeständigkeit und Recyclingfähigkeit.

- Da Unternehmen auf nachhaltige Materialien drängen, wird das Schweißen von Aluminium immer wieder eingesetzt – was die Nachfrage nach Aluminium-Zusatzdrähten für moderne Anwendungen im Energiesektor ankurbelt.

Gründe für den Wandel hin zu Aluminiumfüllstoffen

- Anforderungen an Leichtbau und Korrosionsbeständigkeit: In der Automobil-, Luft- und Raumfahrt-, Schifffahrts- und erneuerbaren Energiebranche machen Gewichtsreduzierung und Beständigkeit gegen Korrosion oder Umwelteinflüsse Aluminium äußerst attraktiv. Schweißzusatzdrähte unterstützen die zuverlässige Verbindung dieser Aluminiumteile.

- Regulierungs- und Umweltdruck: Emissionsvorschriften, Kraftstoffeffizienzziele und Nachhaltigkeitsziele zwingen Hersteller dazu, leichtere Materialien einzusetzen; Schweißzusätze aus Aluminium profitieren von dieser Verschiebung.

- Wachstum bei Elektrofahrzeugen und Infrastruktur: Mit der wachsenden Produktion von Elektrofahrzeugen steigt auch die Nachfrage nach Batteriegehäusen, Rahmen und leichten Baugruppen auf Aluminiumbasis – die alle Schweißzusatzmetalle benötigen.

- Verstärkter Einsatz vorgefertigter Aluminiummodule: Durch Großserienfertigung, modularem Aufbau und standardisierten Baugruppen ermöglicht das Aluminiumschweißen eine skalierbare Produktion – was einen höheren Füllstoffverbrauch fördert.

- Industrieller Trend hin zu Automatisierung und Großserienschweißen: Mit der Einführung von Robotik und automatisierten Schweißlinien in Fabriken steigt die Nachfrage nach gleichbleibend hochwertigem Aluminium-Schweißdraht – was Lieferanten und Herstellern gleichermaßen zugute kommt.

Möglichkeiten zur Reduzierung von Futterunterbrechungen, die zu Ausfallzeiten führen

Zufuhrunterbrechungen können die Produktion stoppen, den Schweißrhythmus stören und zu Qualitätskonsistenzen führen. Bei der Verwendung von Aluminium-MIG-Draht hängt eine reibungslose Zuführung von einer gleichmäßigen Spannung, sauberen Pfaden und vorhersehbaren Handhabungsroutinen ab. Die folgenden Methoden tragen dazu bei, ungeplante Pausen zu begrenzen und den Schweißfluss über lange Schichten hinweg stabil zu halten.

- Halten Sie die Liner sauber und ersetzen Sie sie, bevor Verschleiß sichtbar wird

Nach und nach sammeln sich Aluminiumspäne und Staub in den Linern an, was den Widerstand am Draht erhöht. Selbst ein geringer Widerstand kann zu Pausen führen, die zu vollständigen Vorschubunterbrechungen führen können. Der Austausch des Liners in einem vorhersehbaren Zyklus, anstatt auf sichtbare Schäden zu warten, sorgt für einen reibungslosen Drahtlauf und reduzierte plötzliche Verlangsamungen.

- Passen Sie den Typ und die Spannung der Antriebsrolle an den Draht an

Ein falscher Druck der Antriebsrolle kann den weichen Aluminiumdraht verformen oder zum Abrutschen führen, wenn das Vorschubgerät auf leichten Widerstand stößt. Durch die Verwendung von Rollen, die für Aluminiumprofile geeignet sind, und durch eine gerade ausreichende Einstellung der Spannung, um den Draht zu greifen, ohne ihn abzuflachen, bleibt der Vorschub stabil. Eine schnelle Kontrolle bei jedem Schichtwechsel verhindert eine kumulative Abweichung.

- Bestätigen Sie die Spulenausrichtung und die Widerstandskonsistenz

Wenn sich eine Spule ungleichmäßig dreht oder einen unvorhersehbaren Widerstand erfährt, kann es sein, dass der Feeder kurzzeitig blockiert wird. Stellen Sie sicher, dass jede Spule genau in ihrem Halter sitzt und sich gleichmäßig dreht und einen vorhersehbaren Widerstand aufweist. Das Entfernen überschüssigen Klebebands oder das Beschneiden verhedderter Außenschichten trägt dazu bei, dass sich der Draht reibungslos abwickeln lässt.

- Reduzieren Sie scharfe Biegungen und Reibungspunkte im Kabel

Aluminiumdraht verbiegt sich unter Druck leicht und scharfe Kurven erhöhen die Reibung. Positionieren Sie Zuleitungen und Brenner so, dass breite, flache Kabelbögen erhalten bleiben. Ordnen Sie Schläuche und Kabel so an, dass sie nicht eingeklemmt werden oder sich Schleifen bilden, die die Bewegung beim Schweißen einschränken.

- Zum Schutz der Spulen eine saubere, trockene Lagerung verwenden

Feuchtigkeit oder in der Luft befindlicher Werkstattabfall kann am Draht haften bleiben und kleine Reibungspunkte im Liner erzeugen. Wenn die Spulen bis zur Installation verschlossen bleiben oder in sauberen Behältern gelagert werden, wird die Ansammlung von Fremdstoffen verringert und die langfristige Stabilität des Futters verbessert.

- Überprüfen Sie die Kontaktspitzen auf Anzeichen von Verschleiß

Der Verschleiß der Kontaktspitze verändert allmählich das Austrittsverhalten des Drahtes und erhöht den Widerstand und die Lichtbogeninstabilität. Durch die Kontrolle der Spitzen während Pausen oder geplantem Spulenwechsel werden Zuführunregelmäßigkeiten vermieden, die sich in kurzen Stopps oder plötzlichen Verzögerungen äußern.

- Halten Sie die Futtertröge frei von Staub und Rückständen

Staub um Antriebsrollen, Zahnräder oder interne Wege kann sich ansammeln und die Drehung beeinträchtigen. Eine schnelle tägliche Reinigungsroutine, insbesondere in stark frequentierten Schweißbereichen, trägt dazu bei, während der gesamten Schicht eine reibungslose Drahtlieferung zu gewährleisten.

- Schulen Sie Bediener im kontrollierten Abschneiden von Drähten

Wenn das Drahtende ungleichmäßig abgeschnitten wird oder ein Haken zurückbleibt, kann es im Liner oder in der Antriebsrolle hängen bleiben. Indem Sie den Bedienern beibringen, den Draht vor jeder Spulenladung sauber abzuschneiden, werden kleine, aber häufige Zuführprobleme vermieden, die die Arbeit unterbrechen.

- Überprüfen Sie die Brennerwinkelgewohnheiten bei langen Schweißdurchgängen

Eine übermäßige Neigung des Brenners kann zu Widerstand an der Stelle führen, an der der Draht in die Kontaktspitze eintritt. Die Förderung eines gleichmäßigen Winkels in flachen, vertikalen und Überkopfpositionen trägt dazu bei, den Drahtfluss ohne reibungsbedingte Verzögerungen aufrechtzuerhalten.

- Verfolgen Sie Unterbrechungen, um stationspezifische Muster zu identifizieren

An einigen Arbeitsplätzen treten aufgrund der Anordnung, der Luftzirkulation, der Kabelführung oder der Arbeitsabläufe des Bedieners zumindest Probleme mit der Zuführung auf. Das Führen eines einfachen Unterbrechungsprotokolls hilft Teams, wiederkehrende Probleme zu erkennen und zu beheben, die sonst verborgen bleiben würden.

Welche Handhabungspraktiken verhindern Probleme mit der Oberflächenkontamination?

Oberflächenverunreinigungen sind eine häufige Ursache für Schweißungleichmäßigkeiten, insbesondere bei der Arbeit mit Aluminiumkomponenten und Aluminium-MIG-Drähten. Da Aluminium leicht Oxid, Öl und in der Luft befindliche Rückstände anzieht, spielen Handhabungspraktiken eine direkte Rolle bei der A sicherer Oberflächen, die ein stabiles Lichtbogenverhalten, eine gleichmäßige Perlenbildung und eine vorhersehbare Verschmelzung unterstützen. Die folgenden Techniken tragen dazu bei, Kontaminationsrisiken in alltäglichen Produktionsabläufen zu reduzieren.

- Benutzen Sie beim Berühren von Aluminiumteilen saubere Handschuhe

Hautöle übertragen sich leicht auf Aluminium und können sich über die Gelenklinie verteilen. Das saubere Tragen von Handschuhen, die nur für den Umgang mit Aluminium vorgesehen sind, verringert die Gefahr von Ölflecken, die sich später in das Schweißbad einbrennen. Ersetzen Sie die Handschuhe, wenn sich darin Staub, Schmutz oder Kühlmittelrückstände ansammeln.

- Halten Sie Teile von blanken Werkbänken fern

Auf Werkbänken befinden sich häufig Metallspäne, Schleifstaub, Schneidöle und allgemeine Werkstattabfälle. Die Verwendung spezieller Pads, sauberer Tabletts oder nichtmetallischer Matten verhindert, dass Teile Verunreinigungen aufnehmen, die während des Erhitzens in der Schweißzone eingeschlossen werden könnten.

- Lagern Sie die Komponenten in abgedeckten Behältern oder Regalen

Offene Regale setzen Aluminiumoberflächen luftgetragenen Partikeln aus Bearbeitungs-, Schleif- und Verkehrsbereichen aus. Abgedeckte Behälter oder geschlossene Regale schützen die Teile vor Staub und verstreuten Spänen und reduzieren so die zusätzliche Reinigungszeit vor dem Schweißen.

- Trennen Sie Aluminiumwerkzeuge von Stahlwerkzeugen

Werkzeuge, die auf Stahl verwendet werden, enthalten häufig eingebettete Partikel, die auf Aluminiumoberflächen übertragen werden können. Die Aufbewahrung von Bürsten, Klammern und Handwerkzeugen, die nur aus Aluminium bestehen, verhindert Kreuzkontaminationen und vermeidet Fremdpartikel, die den Pfützenfluss stören könnten.

- Vermeiden Sie es, Teile gegen Schleifscheiben oder raue Oberflächen zu lehnen

Selbst ein kurzer Kontakt mit verschmutzten Oberflächen kann Sand oder Fasern hinterlassen, die später in der Schweißnaht verschmelzen. Spezielle Ständer oder beschichtete Gestelle tragen dazu bei, die Kontaktflächen sauber zu halten und versehentliche Kontaminationen während der Inszenierung zu verhindern.

- Überprüfen Sie nach der Bearbeitung, ob Kühlmittel, Schmiermittel oder Markierungsrückstände vorhanden sind

Auf bearbeitetem Aluminium bleiben häufig dünne Kühlmittelfilme oder Schreibstifte zurück. Durch das zeitnahe Abwischen der Teile nach der Bearbeitung und die Verwendung geeigneter Reinigungsmittel werden Rückstände entfernt, bevor sie bei der Handhabung aushärten oder sich über die Kanten verteilen.

- Halten Sie Spulen und Verbrauchsmaterialien bis zum Laden verschlossen

Aluminium-MIG-Drähte, die während der Handhabung Staub oder Feuchtigkeit ausgesetzt sind, können Verunreinigungen direkt in den Zuführer oder die Kontaktspitze transportieren. Wenn Sie die Spulen bis zur Installation in sauberen, verschlossenen Behältern aufbewahren, bleibt der Draht auch bei langen Auflagen sauber.

- Verwenden Sie beim Stapeln dünner Platten saubere, weiche Barrieren

Das Stapeln dünner Aluminiumbleche oder -platten ohne Schutzschichten kann abrasiven Staub einfangen oder dazu führen, dass Oberflächen aneinander reiben. Durch die Verwendung sauberer Separatoren werden Kratzer, eingebettete Partikel und Oxidablagerungen reduziert.

- Überprüfen Sie Hebegurte, Schlingen und Haken

In der Handhabungsausrüstung können sich Schmutz, Metallfragmente oder chemische Rückstände ansammeln. Durch die Inspektion der Hebeausrüstung vor dem Kontakt mit Aluminiumoberflächen verringert sich die Wahrscheinlichkeit, dass während der Bewegung unerwünschtes Material auf das Teil übertragen wird.

- Halten Sie die Arbeitsbereiche so organisiert, dass versehentliche Kontakte vermieden werden

Überfüllte oder überfüllte Bereiche erhöhen das Risiko, dass Teile gegen Schleifmaschinen, Schneidwerkzeuge oder schmutzige Oberflächen stoßen. Eine gut organisierte Umgebung begrenzten Kontakt, der zu Oberflächenablagerungen führt, und reduzierte Reinigungsarbeiten in letzter Minute.

Welche Umwelt- und Sicherheitspraktiken schützen das Personal beim Aluminiumschweißen?

Das Schweißen von Aluminium stellt aufgrund der Intensität des hellen Lichtbogens, der Freisetzung feiner Partikel und der Notwendigkeit stabiler Arbeitsbedingungen besondere Umwelt- und Sicherheitsaspekte dar. Wenn Bediener Aluminium-Mig-Draht handhaben, tragen Sie die richtigen Vorgehensweisen dazu bei, die Sicht, den Atemkomfort und die Stabilität des Arbeitsplatzes zu schützen und gleichzeitig eine gleichbleibende Schweißqualität zu gewährleisten.

- Sorgen Sie für einen klaren Luftstrom, ohne das Schutzgas zu stören

Beim Schweißen von Aluminium entstehen feine Partikel, die sich in geschlossenen Bereichen ansammeln können. Verwenden Sie eine lokale Absaugung, die so positioniert ist, dass Dämpfe aus der Atemzone abgesaugt werden und gleichzeitig das Schutzgasmuster ungestört bleibt. Ein ausgeglichener Luftstrom trägt zur Gewährleistung der Pfützenstabilität bei und verbessert gleichzeitig den Bedienerkomfort.

- Sorgen Sie für ausreichenden Augenschutz, um eine hohe Lichtbogenhelligkeit zu gewährleisten

Aluminium erzeugt ein starkes Reflexionsvermögen und erhöht die Blendung im Vergleich zu vielen anderen Metallen. Helme mit geeigneten Filtern und Seitenschutz reduzieren die Belastung und tragen dazu bei, die Sicht bei langen Schweißsitzungen aufrechtzuerhalten. Zusätzliche Blendschutzvorrichtungen können Bediener bei der Arbeit in der Nähe reflektierender Oberflächen unterstützen.

Halten Sie den Arbeitsplatz trocken und frei von Rutschgefahr

Um die Arbeitsplätze herum können sich Kondenswasser und Kühlmitteltropfen ansammeln. Das Platzieren von saugfähigen Unterlagen unter, das Ordnen von Schläuchen und das Trockenhalten von Gehwegen verringert das Sturzrisiko und verhindert unerwartete Bewegungen, wenn sich Bediener während des Schweißens neu positionieren.

- Kontrollieren Sie die Deckenbeleuchtung, um visuelle Ermüdung zu reduzieren

Eine grelle oder schlecht platzierte Beleuchtung kann die Sicht des Bedieners auf die Pfütze beeinträchtigen. Verstellbare Leuchten, die hinter dem Schweißgerät oder über dem Schweißbereich positioniert sind, verbessern die Klarheit, ohne störende Reflexionen auf Aluminiumoberflächen zu erzeugen.

- Achten Sie auf die richtige Auswahl von Handschuhen und Kleidung

Beim Schweißen von Aluminium ist häufig ein unterschiedlicher Wärmefluss erforderlich. Bediener profitieren von Handschuhen, die Fingerfertigkeit ermöglichen und gleichzeitig vor strahlender und reflektierter Wärme schützen. Die Kleidung sollte frei von losen Fasern sein, um eine Kontamination durch die Luft und einen versehentlichen Kontakt mit dem Lichtbogen zu vermeiden.

- Verwenden Sie Erdung und Kabelmanagement, um Stolperrisiken zu vermeiden

Kabel, die über Gehwege verlaufen, stellen sowohl Stolperfallen als auch mögliche Belastungen für die Zuleitungen dar. Die Organisation der Kabel entlang von Wänden oder unter Schutzabdeckungen sorgt für eine reibungslose Bewegung und reduziert auftretende Spannungen bei langen Schweißstrecken.

- Stellen Sie sicher, dass die Werkstücktemperaturen beherrschbar bleiben

Aluminium kann bei längerem Betrieb unvorhersehbare Wärme speichern. Mithilfe von Infrarotprüfungen oder berührungslosen Tests können Bediener unerwartete Verbrennungen beim Neupositionieren von Werkstücken vermeiden. Durch die zeitliche Abfolge von Schweißnähten können auch die Temperaturen beherrschbar sein.

- Halten Sie brennbare Stoffe von heißen Oberflächen fern

Aluminiumspritzer sind in der Regel gering, aber Vorrichtungen, Lappen und Verpackungsmaterialien in der Nähe des Arbeitsbereichs können sich dennoch erhitzen. Durch die Aufbewahrung von Lösungsmitteln, Tüchern und Verpackungsschaum außerhalb des Lichtbogens wird die Gefahr einer unbeabsichtigten Entzündung während oder nach dem Schweißen verringert.

- Implementieren Sie klare Kommunikationssignale rund um aktive Schweißzonen

Helle Lichtbögen und Gerätelärm schränken die verbale Kommunikation ein. Einfache Handsignale oder Lichtanzeigen informieren das Personal in der Nähe darüber, wann eine Schweißung aktiv ist, wann Anpassung erforderlich sind oder wann die Annäherung sicher ist. Dies verhindert, dass Sie versehentlich dem Lichtbogen ausgesetzt werden.

- Schulung des Personals im sicheren Umgang mit Aluminium-Mig-Draht

Drahtenden können beim Nachlassen der Spannung unerwartet federn. Wenn dem Bediener gezeigt wird, wie er das Ende steuert, die Spulenrichtung überprüft und mit scharfen Drahtkanten umgeht, werden die Hände geschützt und ein versehentliches Schlagen während der Installation verhindert.

Welche Nachbearbeitungsverfahren verkürzen die Reparaturzeit für sichtbare Schweißnähte?

Die Reduzierung der Reparaturzeit für sichtbare Schweißnähte beginnt mit kleinen Routinegewohnheiten, die übermäßige Reinigungsarbeiten begrenzen und verhindern, dass sich Nacharbeit ansammelt. Wenn Aluminium-Mig-Draht in Produktionsumgebungen verwendet wird, wird die Endbearbeitung viel einfacher, wenn die Schweißoberfläche bereits sauber, gleichmäßig und zugänglich ist. Die folgenden Vorgehensweisen tragen dazu bei, den Zeitaufwand für das Schleifen, Mischen und Korrigieren von Oberflächenfehlern zu verkürzen.

- Halten Sie die Verbindungskanten vor dem Schweißen sauber

Oberflächenverschmutzung ist eine der häufigsten Ursachen für sichtbare Reparaturarbeiten. Durch einfaches Abwischen mit einem zugelassenen Reinigungsmittel und anschließende leichte mechanische Vorbereitung der oxidierten Kanten werden Ruß, Verfärbungen und unebene Oberflächen reduziert, deren Glättung später zusätzliche Zeit in Anspruch nimmt.

- Sorgen Sie für einen stabilen Drahtvorschubweg

Ein gleichmäßiger, gleichmäßiger Lichtbogen erzeugt eine gleichmäßige Raupe, die weniger Mischen erfordert. Regelmäßige Kontrollen der Liner, Antriebsrollen und Kontaktspitzen tragen dazu bei, kleinere Störungen zu reduzieren, die zu kleinen Beulen oder Rattermarken führen. Eine gleichmäßige Raupenform verkürzt die Endschleifzeit, da weniger Konturen angepasst werden müssen.

- Verwenden Sie eine kontrollierte Fahrgeschwindigkeit, um eine Überbauung zu vermeiden

Die Fertigstellung einer dicken Verteidigung dauert länger. Durch die Schulung des Bedieners wird ein stabiles Tempo eingehalten, dass verhindert wird, dass die Perlen sperrig werden. Wenn die Raupenhöhe konstant bleibt, können die Endbearbeitungsteams direkt mit dem leichten Glätten statt mit dem Tiefschleifen fortfahren.

- Schützen Sie die Schweißnaht vor Streuluftströmungen

Eine inkonsistente Gasabdeckung kann zu kleinen Poren oder Oberflächenrauheiten führen, die repariert werden müssen. Das Anbringen von Abschirmungen oder die Neupositionierung des Brennerwinkels zur Verbesserung der Abdeckung verringert die Notwendigkeit kosmetischer Ausbesserungen, sobald die Schweißnaht abgekühlt ist.

- Führen Sie beim Abkühlen einen leichten Bürstenschritt durch

Durch einen kurzen Bürstendurchgang können lose Rückstände entfernt werden, bevor sie aushärten. Dies reduziert die Menge an verdichteten Ablagerungen, die später vom Schleifteams entfernt werden müssen. Es hilft auch, frühe Oberflächenprobleme aufzudecken, während diese leicht zu beheben sind.

- Wählen Sie Schleifmittel, die für die Aluminiumbearbeitung geeignet sind

Aluminium erfordert Werkzeuge, die einer Belastung standhalten. Die Verwendung der richtigen Lamellenräder, Scheiben oder Bürsten verhindert, dass Werkzeuge Material auf der Oberfläche verschmieren. Saubere, gleichmäßige Schnitte reduzieren den Zeitaufwand für das erneute Öffnen verstopfter Schleifmittel oder die Korrektur versehentlicher Rillen.

- Passen Sie die Schweißplatzierung an einen zugänglichen Winkel an

Wenn möglich, planen Sie die Schweißnähte so, dass die Endbearbeitungswerkzeuge leicht zugänglich sind. Enge Ecken oder tiefe Taschen verlangsamen Reparaturen oder kosmetische Arbeiten. Durch die Anpassung der Vorrichtungsausrichtung oder des Teilelayouts werden häufig versteckte Arbeitsstunden für die Arbeit an schwierigen Schweißnähten reduziert.

- Verfolgen Sie, welche Schweißparameter zusätzliches Mischen reduzieren

Werkstätten stellen oft fest, dass kleine Parameteränderungen – wie etwa geringfügige Anpassungen des Drahtvorschubs oder des Brennerwinkels – eine Schweißnaht erzeugen, die kaum mehr als einen Glättungsschritt erfordert. Durch die Aufzeichnung dieser Erkenntnisse wird eine Bibliothek erstellt, die Bedienern hilft, effiziente Einstellungen zu wiederholen.

- Sorgen Sie dafür, dass die Endbearbeitungswerkzeuge gewartet und organisiert werden

Abgenutzte Scheiben, verschmutzte Bürsten oder fehlende Körnchen verzögern die Endbearbeitung. Eine einfache Werkzeugtafel in der Nähe der Arbeitsstation sorgt dafür, dass die Bediener das Schleifmittel schnell wechseln können und von einem Teil zum nächsten gleichbleibend bleiben.

Integrieren Sie also Aluminiumfüller in einen Mehrschichtbetrieb

Standardisieren Sie die Spulenmontage, das Vorschubverfahren und die Austauschintervalle für die Liner über Schichten hinweg. Verwenden Sie Checklisten für Schichtübergaben, um Abweichungen bei der Einrichtung zu verhindern und ermutigen Sie die Bediener, Unregelmäßigkeiten bei der Zufuhr zu umgehen, damit die Wartung vor einem Produktionsstopp eingreifen kann.

Tipps zur Vermeidung von Fremdmaterialeinschlüssen beim Schweißen

Fremdmaterialeinschlüsse beginnen oft mit kleinen Verunreinigungen, die unbemerkt in die Schweißzone gelangen. Wenn Aluminium-MIG-Draht Teil des Prozesses ist, kann der Lichtbogen Ablagerungen, Oxidpartikel oder Rückstände im Schmelzbad einfangen und so Schwachstellen oder sichtbare Oberflächenfehler erzeugen. Das Sauberhalten des Schweißbereichs durch einfache, wiederholbare Vorgehensweisen schützt sowohl die strukturelle als auch die kosmetische Qualität.

- Reinigen Sie die Verbindungsflächen unmittelbar vor dem Schweißen

Staub, Oxidablagerungen, Bearbeitungsspäne und Werkstattrückstände können sich schnell auf Aluminium absetzen. Durch die Vorbereitung der Oberfläche direkt vor dem Schweißen – mit geeigneten Tüchern oder mechanischer Reinigung – wird sichergestellt, dass Partikel später nicht unmittelbar in das Schweißbad wandern.

- Verwenden Sie spezielle Bürsten und Werkzeuge für Aluminium

Häufig genutzte Werkzeuge enthalten oft Stahlpartikel, Schleifmittel oder Öl. Spezielle Werkzeuge verhindern Kreuzkontaminationen und verringern die Wahrscheinlichkeit, dass sich verirrte Fragmente in der Schweißzone festsetzen. Bewahren Sie diese Werkzeuge an einem klaren Ort auf, um sie von allgemein genutzten Geräten aufzubewahren.

- Offene Fugen vor Luftzug und Fußgängerverkehr schützen

Durch Zugluft können Schmutzpartikel in freiliegende Rillen geblasen werden, insbesondere wenn Teile längere Zeit in Vorrichtungen verbleiben. Platzieren Sie Windschutzscheiben oder einfache Barrieren um kritische Verbindungsstellen. Vermeiden Sie außerdem die Lagerung von Teilen in Gehwegen, da Staub und Späne in der Luft häufig aufgewirbelt werden.

- Bewahren Sie Verbrauchsmaterialien bis zur Installation auf

Ungeschützte Spulen, Spitzen und Düsen können Staub oder Werkstattrückstände ansammeln. Bewahren Sie sie versiegelt in sauberen Behältern auf, bis sie benötigt werden, und verschließen Sie teilweise verbrauchte Spulen, wenn Sie sie nicht verwenden. Selbst kleine am Draht haftende Partikel können beim Füttern in die Pfütze gelangen.

- Untersuchen Sie Handschuhe, Ärmel und Schürzen auf lose Fasern

Manchmal gelangen Textilfasern in den Schweißbereich, wenn getragene Schutzausrüstung auszufransen beginnt. Durch die Überprüfung auf lose Fäden oder das Einbetten von Hülsen unter den Armschützern wird das Risiko verringert, dass beim Neupositionieren des Brenners Fasern in die Pfütze gelangen.

- Sorgen Sie für einen sauberen Liner und Zufuhrweg

Aluminiumdraht kann Staub oder Späne im Liner ansammeln. Durch regelmäßiges Auswechseln der Liner und Abwischen des Drahtverlaufs wird verhindert, dass sich Materialablagerungen in der Schweißnaht lösen. Eine gleichmäßige Zufuhr verringert die Wahrscheinlichkeit, dass kleine Verunreinigungen in den Lichtbogen gelangen.

- Begrenzen Sie das Schleifen in der Nähe der Schweißzone

Partikel von Schleif- oder Trennscheiben können in einer offenen Fuge landen. Beim Zünden des Lichtbogens können sich diese Partikel im Schweißbad auflösen. Durch die Durchführung intensiver Schleifschritte vor der endgültigen Montage werden Schmutzpartikel von empfindlichen Oberflächen ferngehalten.

- Verwenden Sie saubere Träger oder Abstandshalter

Die beim Schweißen verwendete Unterlage sollte frei von Rückständen, Bearbeitungskühlmitteln oder eingebetteten Partikeln sein. Führen Sie vor dem Einrichten einen kurzen Wischvorgang und eine Sichtprüfung durch, um sicherzustellen, dass nichts in die Schweißnahtwurzel gelangen kann, sobald der Lichtbogen beginnt.

- Überprüfen Sie den Zustand des Fülldrahtes während des Spulenwechsels

Überprüfen Sie beim Spulenwechsel die anfänglichen Wicklungen des Aluminium-MIG-Drahts auf Anzeichen wie Staub, feine Metallpartikel oder Verfärbungen. Schneiden Sie fragwürdige Schichten ab, damit nur sauberer Draht in die Zuführung gelangt.

- Lagern Sie Werkstücke fernab von Bearbeitungsvorgängen

Bearbeitungszentren erzeugen feine Späne, die sich auf Aluminiumoberflächen absetzen können. Positionieren Sie Schweißvorrichtungen außerhalb dieser Bereiche oder installieren Sie einfache Vorhänge, die in der Luft schwebende Fremdkörper abhalten. Durch eine saubere Lagerung bleiben die Teile frei von Material, das sich später in der Schweißnaht verfangen könnte.

Warum kooperative Lieferantenbeziehungen Qualifizierungszyklen verkürzen

Eine offene Kommunikation über erwartete Anwendungsbedingungen, die Bereitschaft zur Lieferung von Musterspulen und eine reaktionsschnelle Fehlerbehebung verkürzen die Genehmigungszeit. Lieferanten, die eine gleichbleibende Spulenqualität dokumentieren und Unterstützung vor Ort bieten können, reduzieren die Reibung beim Wechseln von Verbrauchsmaterialien.

Wie sich die Reparaturabläufe bei dicken Abschnitten im Vergleich zu dünnen Platten unterscheiden

Die Reparatur geschweißter Baugruppen erfordert unterschiedliche Ansätze, je nachdem, ob es sich bei dem Material um ein schweres Profil oder eine dünne Platte handelt. Jedes verhält sich unter Hitze, Verformung und mechanischer Beanspruchung unterschiedlich, insbesondere wenn Aluminium-MIG-Draht als Reparatur-Verbrauchsmaterial verwendet wird. Wenn Teams verstehen, wie diese Arbeitsabläufe voneinander abweichen, können sie Komponenten effizient wiederherstellen und gleichzeitig die strukturelle Integrität schützen.

| Aspekt | Dicke Abschnitte | Dünne Platten |

|---|---|---|

| Wärmemanagement | Wärme länger absorbieren und speichern; Eine langsamere Abkühlung wirkt sich auf die Pfützenkontrolle aus | Reagiert schnell auf Hitze; Da die Gefahr einer Verformung besteht, sind kurze Stiche und eine schnellere Fahrt erforderlich |

| Vorbereitung | Erfordert tiefere Ausgrabungen, um Risse zu entfernen | Verwendet eine flache Reinigung, um eine übermäßige Verdünnung zu vermeiden |

| Befestigung | Im Allgemeinen stabil mit einfachen Klammern | Benötigte unterstützende Vorrichtungen, um Biegung und Verformung zu begrenzen |

| Verwendung von Füllstoffen | Größeres Füllvolumen; oft mehrere Durchgänge | Minimaler Füllstoff, um die Hitze zu begrenzen und das Anziehen nach der Arbeit zu reduzieren |

| Kühlansatz | Langsames Abkühlen; prüft auf Eigenspannung | Schnelle Abkühlung; Der Seitenwechsel hilft, den Zug zu begrenzen |

| Fehlersichtbarkeit | Konzentrieren Sie sich auf die strukturelle Erholung | Erfordert eine genauere kosmetische Kontrolle |

| Werkzeugauswahl | Ermöglicht schwerere Schleif- und Formwerkzeuge | Benötigt leichtere Schleifmittel und niedrigen Druck |

| Taktung des Bedieners | Gleichmäßiges Tempo, damit sich die Hitze beruhigen kann | Schnellere Pässe mit kontrolliertem Timing, um Überhitzung zu vermeiden |

Kurzanleitung zur Drahtauswahl und Zuführungsmethode

| Anwendungstyp | Gemeinsamer Drahtdurchmesserbereich | Empfohlener Fütterungsansatz |

|---|---|---|

| Dünne Kosmetikplatten | Kleinerer Durchmesser | Spulenpistole oder Nahausgabe |

| Strukturschweißungen | Mittlerer Durchmesser | Push-Pull mit kurzem Liner |

| Roboter-High-Cycle-Linien | Mittlerer bis größerer Durchmesser | Spulenpistole mit geführter Ausgabe |

Welche Inspektionskontrollpunkte Leckagen und Funktionsausfälle in Schweißbaugruppen reduzieren?

Leckageprävention und Funktionssicherheit hängen von strukturierten Kontrollpunkten ab, die kleine Abweichungen erkennen, bevor sie sich auf die Endmontage auswirken. Bei der Arbeit mit Prozessen, die auf Aluminium-Mig-Draht basieren, tragen einheitliche Prüfpunkte dazu bei, dass jede Verbindung eine stabile Verschmelzung, Maßhaltigkeit und dauerhafte Haltbarkeit beibehält. Die folgenden Kontrollpunkte stärken die Kontrolle über Baugruppen, die dicht, druckdicht oder strukturell konsistent bleiben müssen.

- Gemeinsame Vorbereitung und Montageprüfung

Bevor Sie mit dem Schweißen beginnen, stellen Sie sicher, dass die Kanten sauber, frei von Oxiden und richtig ausgerichtet sind. Schon kleine Lücken können Schwachstellen schaffen, an denen später Gas oder Flüssigkeit austreten kann. Stellen Sie sicher, dass die Verbindungskonstruktion der vorgesehenen Spezifikation entspricht und dass Abstandshalter, Klemmen und Vorrichtungen die Teile sicher halten.

- Wurzelpassbestätigung für Baugruppen mit geschlossenen Hohlräumen

Überprüfen Sie den ersten Schweißdurchgang zum frühestmöglichen Zeitpunkt. Überprüfen Sie die ordnungsgemäße Verschmelzung, die gleichmäßige Benetzung der Ecken und ein gleichmäßiges Profil an der Unterseite, sofern diese zugänglich ist. Unregelmäßigkeiten in der Wurzel werden oft hinter späteren Durchgängen verborgen, was diesen Kontrollpunkt zu einer der frühesten Möglichkeiten macht, interne Lecks zu verhindern.

- Prüfungen der Wärmekontrolle und des Zwischenlagenverhaltens

Überwachen Sie, wie die Verbindung beim Fortschreiten der Schweißung auf Hitze reagiert. Wenn die Pfütze träge oder zu flüssig wird, können sich kleine Hohlräume oder unvollständige Übergänge bilden. Stellen Sie sicher, dass die Zwischenlagentemperatur innerhalb des üblichen Bereichs der Werkstatt bleibt, damit das Materialverhalten vorhersehbar bleibt.

- Überprüfung der Konsistenz der Gasversorgung

Beobachten Sie das Schutzgasmuster in der Nähe kritischer Verbindungen. Zugluft, Brennerwinkelverschiebungen oder verstopfte Düsen können zu Porosität führen, die später zu Undichtigkeiten führt. Eine schnelle Durchflussprüfung vor Beginn jeder größeren Schweißnaht verringert diese Risiken.

- Prüfung der Oberflächenkontinuität und der Wulstkontur

Nachdem die Schweißnaht abgekühlt ist, untersuchen Sie die Oberfläche auf Hinterschneidungen, ungleichmäßige Verstärkungen, kleine Nadellöcher oder Wellenbrechungen. Diese Hinweise deuten häufig auf innere Porosität oder eingeschlossene Taschen hin, die die Verbindung schwächen oder die Dichtigkeit beeinträchtigen.

- Querschnitts- oder Ausschnittsprobenahme für Komponenten mit Priorität hoher

Entfernen Sie nach Möglichkeit in kontrollierten Abständen kleine Probecoupons. Das Schneiden und Untersuchen dieser Querschnitte zeigt, ob die Fusionstiefe, die Gleichmäßigkeit der Eindringung und die Verbindungsübergänge konsistent bleiben. Diese Methode eignet sich für die Linienvalidierung oder immer dann, wenn bei langen Produktionsläufen eine allmähliche Abweichung auftritt.

- Überprüfung der Abmessungen und Ausrichtung

Durch eine Fehlausrichtung können Spannungspunkte entstehen, die sich später unter Druck öffnen. Verwenden Sie einfache Lehren oder vorrichtungsbasierte Markierungen, um sicherzustellen, dass die Schweißnaht die Baugruppe nicht aus ihrer Position zieht. Dieser Prüfpunkt ist besonders wichtig, wenn mehrere Schweißnähte eine gleiche Komponente zusammenlaufen.

- Druck- oder Vakuumprüfungen vor der Endmontage

Bei Produkten, bei denen es auf die Abdichtung ankommt, testen Sie die Komponente mit einem Druck- oder Vakuumaufbau geringerer Intensität. Dies lenkt die Aufmerksamkeit auf Mikrokanäle oder unvollständige Fusionen, die bei einer visuellen Inspektion möglicherweise nicht erkannt werden. Durch die anschließende Prüfung wird vermieden, dass fertige Einheiten zerlegt oder verschrottet werden müssen.

- Abschließender Funktionstest nach dem Cooldown

Bestimmte Mängel treten erst dann auf, wenn die Schweißbaugruppe die Raumtemperatur erreicht. Die Durchführung einer abschließenden Funktionsprüfung – beispielsweise die Überprüfung von Bewegung, Passform oder Belastungsverhalten – hilft zu bestätigen, dass durch die thermische Kontraktion keine Lücken oder versteckte Risse entstanden sind.

Möglichkeiten, eine Pilotlinie auf die volle Produktion zu skalieren und dabei die Schweißqualität beizubehalten

Halten Sie replizierte Setups in allen Zellen bei, stellen Sie sicher, dass Ersatzteile und Liner mit der validierten Hardware übereinstimmen, und halten Sie einen Puffer qualifizierter Spulen aus zugelassenen Chargen bereit, um kurzfristige Ersetzungen zu vermeiden. Übergreifen Sie die Zugführer, sodass definierte Rüstroutinen aller Schichten konsequent befolgt werden.

So halten Sie Zufuhrsysteme maschinenübergreifend konsistent

Erstellen Sie einen Standardteilesatz für Zuführwege, einschließlich Linertyp, Kontaktspitze und Antriebsrollen. Beschriften Sie die Kits pro Maschine und erfordern eine regelmäßige Prüfung, um sicherzustellen, dass die Teile innerhalb der Wartungsintervalle liegen. Dies verringert die Variabilität zwischen nominell identischen Maschinen.

Typische Checkliste zur Fehlerbehebung für Schweißtechniker

| Problem beobachtet | Überprüfen Sie 1 | Überprüfen Sie 2 | Wann eskalieren sollte |

|---|---|---|---|

| Inkonsistenter Bogen | Zustand des Liners | Antriebsrollendruck | Technischer Support des Lieferanten |

| Kosmetische Mängel | Reisegeschwindigkeit | Brennerwinkel | Metallurgische Überprüfung |

| Wiederholte Porosität | Teilsauberkeit | Gasdüse | Prozess-Requalifizierung |

So erstellen Sie einen wiederholbaren Wartungsplan für Zuführsysteme

Definieren Sie Intervalle für den Liner-Austausch basierend auf Stunden oder Spulenwechseln, anstatt auf Ausfälle zu warten. Fügen Sie eine kurze visuelle Checkliste für Antriebsrollenverschleiß und einen Austauschplan für Kontaktspitzen hinzu, um Rattern zu vermeiden, die die Kontinuität zusätzlich der Wulst beeinträchtigen.

Einfache Checkliste für den Schichtbeginn auf dem Boden

| Aufgabe | Hinweis |

|---|---|

| Überprüfen Sie die Spulenmontage | Bestätigen Sie die richtige Spannung und Sauberkeit |

| Überprüfen Sie den Liner auf Verschleiß | Ersetzen Sie es, wenn es ausgefranst oder verbogen ist |

| Überprüfen Sie den Gasfluss visuell | Überprüfen Sie den Zustand der Düse und des Bechers |

So reduzieren Sie die versteckten Kosten für den häufigen Spulenwechsel

Verwenden Sie größere Spulengrößen, sofern die Handhabung dies zulässt, und gestalten Sie Spulenwechselorte im Arbeitsablauf so, dass Unterbrechungen minimiert werden. Bei Linien reduzieren automatisierte Spulenwechseleinheiten die manuelle Handhabungszeit und sorgen für die Konsistenz des Zufuhrwegs.

Möglichkeiten, ein neues Abstands- oder Trägermaterial zu testen, bevor eine Prozessänderung vorgenommen wird

Die Einführung eines neuen Abstands- oder Trägermaterials in einen Schweißarbeitsablauf kann die Wärmeübertragung, die Raupenform, die Wurzelunterstützung und die Gesamtkonsistenz beeinflussen. Anstatt sofort eine komplette Linie zu verschieben, helfen kontrollierte Tests dabei, zu bestätigen, ob sich das neue Material mit Aluminium-MIG-Draht und Ihren festgelegten Parametern wie erwartet verhält. Die folgenden Ansätze reduzieren das Risiko und zeigen, wie sich das Material unter realistischen Werkstattbedingungen verhält.

- Beginnen Sie mit kleinen, wiederholbaren Probenplatten

Bereiten Sie eine Charge identischer Testplatten aus demselben Material und derselben Dicke vor, die bei der Produktion verwendet wurden. Tragen Sie den Abstandshalter oder Träger auf und führen Sie mehrere Schweißproben mit derselben Bewegungsgeschwindigkeit, demselben Winkel und denselben neuen Drahtvorschubeinstellungen durch. Der Vergleich dieser Proben nebeneinander vermittelt ein frühes Gefühl für Stabilität und Wiederholbarkeit.

- Vergleichen Sie das Erscheinungsbild des Stamms mit einer bekannten Referenz

Schneiden Sie die Teststücke in Querschnitte oder entfernen Sie die Unterlage nach dem Abkühlen, um die Wurzelqualität zu prüfen. Achten Sie auf eine gleichmäßige Verschmelzung, sanfte Übergänge im Grundmetall und eine gleichmäßige Eindringung über die gesamte Länge. Wenn die Wurzel zwischen den Teilen unterschiedlich ist, kann das neue Material den Wärmefluss oder die Gasspeicherung beeinträchtigen.

- Prüfen Sie, wie das neue Material mit Hitzestau umgeht

Einige Träger bleiben auch bei wiederholten Schweißzyklen stabil, während andere bei Erwärmung weicher werden oder sich verformen. Um dies zu berücksichtigen, lassen Sie mehrere Perlen schnell hintereinander auf demselben Setup laufen. Überwachen Sie, ob das neue Material bei steigender Temperatur seine Form verändert, Rückstände freisetzt oder die Perlenstabilität beeinflusst.

- Beachten Sie den Reinigungsaufwand nach dem Schweißen

Ein neuer Träger kann Rückstände, Flecken oder Oberflächenverunreinigungen verursachen, die die Endbearbeitungszeit verlängern. Verfolgen Sie, wie viele Bürsten, Schaben oder Schleifen im Vergleich zu Ihrem aktuellen Setup erforderlich sind. Selbst eine geringfügige Erhöhung des Reinigungsaufwands kann die langfristige Effizienz beeinträchtigen.

Führen Sie Vibrationen oder Vorrichtungsbewegungen ein

Wenn die Produktion das Verschieben, Spannen oder Handhaben der Baugruppe während des Schweißens erfordert, simulieren Sie dieselben Bewegungen während des Tests. Einige Träger halten bei Bewegung fest, andere verschieben sich leicht und verändern das Schweißverhalten. Dies hilft zu überprüfen, ob das Material unter realistischen Bedingungen richtig sitzt.

- Testen Sie die Interaktion mit der Gasabdeckung

Platzieren Sie den neuen Abstandshalter oder Träger an Stellen, an denen die Schutzgasverteilung normalerweise stabil ist. Beobachten Sie, wie die Gasfahne bei verschiedenen Brennerwinkeln mit ihr interagiert. Ungewöhnliche Turbulenzen, kleine Gaseinschlüsse oder eine inkonsistente Abdeckung werden oft erst durch Live-Durchgänge sichtbar.

- Bewerten Sie die Kompatibilität mit Ihrer Speicherumgebung

Einige Abstands- oder Trägermaterialien absorbieren Feuchtigkeit oder Verunreinigungen, je nachdem, wie sie gelagert werden. Lassen Sie einige Proben in der gleichen Umgebung, in der sich Ihre Verbrauchsmaterialien normalerweise befinden, und schweißen Sie sie dann nach einem typischen Lagerzyklus damit. Dieser Schritt identifiziert die Empfindlichkeit gegenüber Feuchtigkeit, Staub oder Temperaturschwankungen.

- Sammeln Sie Eindrücke von Betreibern

Selbst wenn die akzeptablen Messungen auftreten, können Bediener kleine Unterschiede in der Reaktion auf Pfützen, der Sicht oder der allgemeinen Steuerfreundlichkeit feststellen. Bitten Sie sowohl erfahrene Schweißer als auch neue Mitarbeiter um Feedback. Konsistente Eindrücke über mehrere Betreiber hinweg offenbaren häufig praktische Faktoren, die bei formalen Tests möglicherweise übersehen werden.

- Führen Sie eine kleine Pilotladung unter Produktionsbedingungen durch

Bevor Sie das Material vollständig übernehmen, integrieren Sie es in einen kurzen Pilotlauf mit einer überschaubaren Anzahl von Baugruppen. Verwenden Sie die gleichen Vorrichtungen, das gleiche Tempo und den gleichen Arbeitsablauf wie auf dem Boden. Dadurch werden reale Faktoren wie Linienrhythmus, Handhabungsgewohnheiten oder Probleme beim Zugang zum Brenner sichtbar, die bei Prüfstandtests möglicherweise nicht sichtbar sind.

Wie man eine erfolgreiche Prototypenschweißung in einen wiederholbaren Produktionsvorgang umwandelt

Dokumentieren Sie jede Variable, die sich auf das Aussehen und die Leistung der Schweißnaht auswirkt: Nahtspiel, Bewegungsgeschwindigkeit, Drahtmenge und Maschineneinstellungen. Reproduzieren Sie den Aufbau in einer kontrollierten Pilotzelle, um die Wiederholbarkeit vor der Skalierung zu bestätigen.

Überwachen Sie daher geringfügige Störungen der Schweißqualität bei langen Produktionsläufen

Bei langen Produktionsläufen kommt es häufig zu allmählichen Veränderungen der Schweißqualität, die nicht sofort sichtbar sind. Diese Änderungen können auf Geräteverschleiß, Schwankungen der Verbrauchsmaterialien, Ermüdung des Bedieners oder Umgebungsbedingungen zurückzuführen sein. Durch die gesamte Erkennung können Teams früher reagieren, bevor sich Fehler auf eine Ladung ausbreiten. Die folgenden Methoden unterstützen eine stabile Leistung von Aluminium-MIG-Drähten während längerer Betriebszeiten.

- Legen Sie in definierten regelmäßigen Abständen visuelle Kontrollpunkte fest

Beauftragen Sie Bediener oder Prüfer damit, das Erscheinungsbild der Schweißnaht an routinemäßigen Haltepunkten zu überprüfen, z. B. nach jeder festgelegten Anzahl von Baugruppen oder bei geplanten Schichtübergängen. Achten Sie auf kleine Abweichungen in der Kontur, Farbe, Gleichmäßigkeit oder Laufspuren der Raupe. Oft treten geringfügige Abweichungen vom gewohnten Erscheinungsbild auf, bevor messbare Mängel auftreten.

- Verfolgen Sie die Schleifzeit und Oberflächenverbesserungen

Wenn die Endbearbeitungsteams mehr Zeit damit verbringen, die Schweißnähte zu glätten, kann es zu Abweichungen im Schweißprozess kommen, auch wenn die Schweißnaht die Grundprüfung noch besteht. Die Aufzeichnung des durchschnittlichen Endbearbeitungsaufwands hilft dabei, subtile Probleme aufzudecken, wie z. B. ungleichmäßige Drahtzufuhr, Abweichung des Brennerwinkels oder Abnutzung der Liner.

- Verwenden Sie einfache Nachrichtenvorlagen

Erstellen Sie einfache Messgeräte oder Vorlagen, die die Schweißnahtbreite, die Verstärkungshöhe und die Schweißnahtlänge vergleichen. Wenn man diese Referenzen mehrmals pro Schicht prüft, erkennt man kleine, allmähliche Änderungen, die den Bedienern beim Routineschweißen möglicherweise entgehen.

- Überwachen Sie die Stabilität des Vorschubgeräts und das Lichtbogengeräusch

Ein stabiler Aluminium-MIG-Drahtprozess erzeugt normalerweise einen gleichmäßigen Lichtbogenton und eine vorhersehbare Drahtbewegung durch den Vorschub. Jedes neue Rattern, Zögern oder kleine Pulsieren ist oft ein Zeichen für zunehmende Reibung oder Ermüdung der Kleidung. Durch die Dokumentation dieser Beobachtungen kann die Wartung eingreifen, bevor es zu Unterbrechungen kommt.

- Erfassen Sie die Ladenummern von Verbrauchsmaterialien, um Trends zu verfolgen

Führen Sie ein Protokoll darüber, welche Drahtchargen in bestimmten Produktionsfenstern verwendet werden. Wenn bei einer bestimmten Gebühr wiederholt geringfügige Qualitätsminderungen auftreten, können Teams isolieren, ob das Problem auf Verbrauchsmaterialien, Lagerbedingungen oder die Maschineneinrichtung zurückzuführen ist. Dies hilft auch Lieferanten, die Fehlerbehebung effektiver zu unterstützen.

- Führen Sie regelmäßig kurze Schweißnahttests durch

Unterbrechen Sie die Produktion in geplanten Abständen kurz, um eine kontrollierte Testperle auf einer sauberen Probenplatte durchzuführen. Vergleichen Sie die Schweißnaht mit zuvor im Projekt genehmigten Referenzmustern. Selbst kleine Änderungen der Perlenbenetzung, des Flusses oder der Lichtbogenstabilität können darauf hinweisen, dass Teile des Systems Aufmerksamkeit erfordern.

- Achten Sie auf thermische Abweichungen in der Arbeitsumgebung

Längere Läufe können die Temperatur von Brennern, Zuführungen und Arbeitsbereichen langsam erhöhen. Wenn sich die Ausrüstung erwärmt, kann es zu geringfügigen Veränderungen im Fahrverhalten, der Reaktion auf Stützen und der Wärmeverteilung kommen. Ein Auge darauf zu haben, wie sich Teile und Werkzeuge gegen Ende einer Verhaltensweise, verhindern, dass Probleme mit Bedienerfehlern verwechselt werden.

- Beziehen Sie den Betreiber in die Früherkennung ein

Der Bediener weist oft lange auf kleine Hinweise hin, bevor ein sichtbarer Defekt auftritt. Ermutigen Sie sie, ungewöhnliche Bewegungen im Draht, geringfügige Änderungen in der Pfützenreaktion oder geringfügige Schwankungen in der Maschinenrückmeldung zu melden. Eine einfache Berichtsroutine hilft dabei, frühere Ereignisse zu erkennen, die durch die automatische Überwachung möglicherweise übersehen werden.

So bewahren Sie einen Vorrat an bewährten Verbrauchsmaterialien auf, ohne Überbestände anzulegen

Die Verwendung einer stabilen Versorgung mit bekannten, zuverlässigen Verbrauchsmaterialien ist für jeden Schweißbetrieb wichtig, doch überschüssige Lagerbestände binden Lagerraum und Budget. Ein ausgewogener Ansatz ermöglicht es, zuverlässigen Aluminium-MIG-Draht und andere Materialien vorrätig zu halten, ohne unnötige Lagerbestände anzusammeln. Die Strategien helfen Produktionsteams, darauf vorbereitet zu bleiben und gleichzeitig Verschwendung zu vermeiden.

- Richten Sie einen rollierenden Sicherheitspuffer ein, der auf der tatsächlichen Nutzung basiert

Anstatt zu raten, verfolgen Sie, wie viele Spulen während eines durchschnittlichen Arbeitszyklus verbraucht werden. Sobald ein Muster auftritt, legen Sie einen Puffer fest, der normale Schwankungen abdeckt, aber nicht darüber hinausgeht, was der Shop in naher Zukunft realistischerweise nutzen kann. Dies verhindert plötzliche Engpässe und vermeidet gleichzeitig Stapel alter Lagerbestände.

- Nutzen Sie kurze, vorhersehbare Kaufintervalle

Durch die Planung kleinerer, zentralerer Bestellungen bleiben die Regale frisch und die Wahrscheinlichkeit verringert, dass ältere Spulen zu lange stehen bleiben. Lieferanten unterstützen häufig geplante Intervalle, sodass Geschäfte vertraute Verbrauchsmaterialien bereithalten können, ohne monatelang ungenutzte Lagerbestände mit sich herumtragen zu müssen.

- Trennen Sie bewährte Chargen von neuen Testchargen

Halten Sie eine kleine Reserve an qualifizierten Losen bereit, die sich auf der Linie bereits gut bewährt haben. Bewahren Sie sie an einem dafür vorgesehenen Ort abseits von Versuchsgebühren oder Neulieferungen auf. Identifizieren Sie jede Spule mit ihrem Eingangsdatum und Chargencode und priorisieren Sie die Verwendung der frühesten akzeptablen Charge.

- Stimmen Sie sich mit Lieferanten ab, um eine gleichbleibende Verfügbarkeit zu gewährleisten

Teilen Sie das erwartete Verbrauchsmuster mit einem vertrauenswürdigen Lieferanten, damit dieser auf seiner Seite passende Lagerbestände vorbereiten kann. Dies reduziert den Bedarf an schwerer Lagerung vor Ort, da der Lieferant bereit ist, die erforderliche Menge zu versenden, sobald Ihr Puffer zu sinken beginnt.

- Drehen Sie den Lagerbestand mit einer einfachen Tracking-Methode

Dieser Ansatz trägt zur Aufrechterhaltung der Qualität bei, indem er zuverlässige Materialien zur bevorzugten Wahl für umfangreiche Baugruppen oder dringende Wartungsarbeiten macht. Dieser Ansatz verhindert, dass Reservematerial altert und Situationen vermeidet, in denen vergessene Bestände unbrauchbar werden.

- Bewerten Sie den Reservestand neu, wenn sich die Produktion ändert

Wenn ein neues Projekt den Kabelverbrauch erhöht oder eine vorübergehende Verlangsamung die Nachfrage verringert, passen Sie die Reservegröße entsprechend an. Durch die regelmäßige Überprüfung der tatsächlichen Nutzung wird sichergestellt, dass der Bestand an der aktuellen Arbeitslast und nicht an veralteten Erwartungen orientiert ist.

- Verwenden Sie für unerwartete Arbeiten ein kleines Notfallregal

Halten Sie ein separates Regal oder einen Schrank bereit, um einen kleinen Bestand an Verbrauchsmaterialien aufzubewahren, die für ihre konstante Leistung bekannt sind. Dieser Raum bleibt während des Routinebetriebs unberührt und wird nur dann genutzt, wenn dringende oder vorrangige Aufgaben gesichertes, bewährtes Material erfordern.

Konzentrieren Sie sich auf überprüfbare Schritte: Qualifizieren Sie die Drahtchemie an repräsentativen Verbindungen, standardisieren Sie Vorschubwege, protokollieren Sie Spulenladungsnummern und führen Sie kurze Pilotläufe durch, die den tatsächlichen Produktionsaufbau widerspiegeln. Wenden Sie sich an einen Partner für Verbrauchsmaterialien wie Kunliwelding. B. für Probenspulen und dokumentierte Parameterübertragungen, und bestätigen Sie dann die Ergebnisse in der Pilotzelle mit den gleichen Feeder-, Liner- und Vorrichtungsanordnungen, die für die vollständige Produktion geplant sind. Wenn Teams Versuche in wiederholbare Praxis umwandeln, werden Entscheidungspunkte für Aluminium-MIG-Drähte zu Betriebskontrollen, die den Durchsatz schützen, Nacharbeiten reduzieren und die Aufmerksamkeit auf die Montageleistung statt auf die Unsicherheit der Verbrauchsmaterialien lenken.

英语

英语 德语

德语

英语

英语 德语

德语